Ceci l'article analyse les causes du zéro de tension. Centré sur le phénomène du zéro tension dans la batterie causée par des bavures d'électrode. En identifiant la cause de le court-circuit, nous visons à résoudre précisément le problème et mieux comprendre l'importance de contrôler les bavures des électrodes pendant la production.

Expérience

1. Préparation de la batterie

Cette expérience utilise du lithium matériau de manganate de nickel-cobalt (NCM111) comme matériau actif positif. Mélanger le matériau actif positif, le noir de carbone SP, le liant PVDF et le solvant NMP à un rapport massique de 66:2:2:30 pour fabriquer une bouillie. Le coulis est enduit sur une couche de 15 μm d'épaisseur feuille d'aluminium recouverte de carbone et la quantité de revêtement sur un côté est de 270 g/m2. Placer l'électrode positive dans un four à une température de (120 ±3) °C pour sécher pendant 24 heures, puis le processus de calandrage est effectué pour rendre le densité compactée de l'électrode 3,28g/cm3. La matière active négative utilise matériau de titanate de lithium Li4Ti5O12. Mélanger la matière active négative, SP agent conducteur de noir de carbone, liant PVDF et solvant NMP selon le rapport de masse de 52:2:2:44 pour faire une bouillie. La bouillie d'anode est enduite sur une couche de 15 μm feuille d'aluminium épaisse recouverte de carbone, et la quantité de revêtement sur un côté est de 214 g/m2. Placer l'électrode négative dans un four à une température de (110 ± 3) °C pour sécher pendant 24 heures, puis effectuer un processus de laminage pour rendre le compacté densité de la pièce d'électrode 1,85g/cm3. L'électrode séchée est découpée en pièces d'une largeur de (136,0 ± 1,0) mm, et les bavures d'électrode ne doivent pas dépasser 12μm. L'électrolyte utilise 1mol/L LiPF6/EC+EMC+DMC (rapport volumique 1:1:1). Le séparateur est un séparateur poreux en polyéthylène (PE) de 20 μm d'épaisseur. Ci-dessus les matériaux sont assemblés dans 66160 cellules d’une capacité nominale de 45 Ah. Après bobinage et assemblage, le capot supérieur de la coque en aluminium a été soudé et scellé, et les cellules expérimentales ont été placées dans un four à une température de (85 ±3) °C pour sécher pendant 24 heures.

Après séchage, remplissage des cellules de la batterie, et la quantité d'électrolyte est 200g. Après le remplissage de l'électrolyte, les cellules ont été laissées au repos à température ambiante. température pendant 72 heures. Après la mise en position debout, toutes les cellules expérimentales ont été testé pour la tension en circuit ouvert (OCV), ainsi que la résistance et la tension internes de la batterie ont été enregistrés.

2. Test de charge

Lorsque vous effectuez une analyse de résistance et de tension internes, utilisez un testeur de résistance interne pour les tests. Utilisez la batterie haute précision 5V-50A système de test de performances pour tester les performances de charge de la batterie. Pour cellules laissées au repos après remplissage, lors de l'exécution d'une tension test, court-circuitez d'abord la cellule pour réduire sa tension à 0, ce qui est un cellule sans tension.

Effectuez ensuite un test de charge sur la cellule sans tension. Lorsque l'ambiance la température est de (25 ± 3) â, différents courants (tels que 1A, 2A et 3A) sont utilisés pour charge. Les expériences ont été menées dans l'ordre du courant allant de faible à grand et temps de court à long. Le temps de charge a été réglé à 5 secondes, 10 secondes et 25 secondes respectivement. Observez les changements de tension de la batterie après chaque temps de charge.

3.Test d'auto-décharge

Utilisez un testeur bidimensionnel pour analyse des bavures d'électrode. Utilisez un testeur de résistance interne AC pour les analyse de résistance et de tension. Utilisez une batterie haute précision 5V-50A système de test de performance pour tester les performances électriques. Utilisez un haut et un bas boîte de température pour contrôler la température des cellules. Après les cellules sans tension avant que la formation ne soit chargée, les bavures fondent et la tension nulle n'apparaît plus. Testez le processus de formation normal de cette batterie. Le processus de formation est comme suit :

â Après le la température de la boîte haute température atteint 120°, attendez 120 minutes.

â¡Chargez avec 1.0 fois le courant C à la tension de coupure de 2,8 V, puis passez à une tension constante charge. Le temps de coupure de charge est de 2 heures.

â¢Attendez 10 minutes.

â£Décharge avec 1.0 fois le courant C à la tension de coupure de 1,5 V, puis passez à une valeur constante décharge de tension. Le délai de coupure de décharge est de 2 heures.

… Attendez 10 minutes.

â¥Répétez les étapes 2 à 5 3 fois.

… Chargez avec 1.0 fois le courant C, le temps de charge est de 0,7 heure, puis chargez avec 2,3 V constants tension, le courant de coupure est de 0,45 A. Effectuez un test d'auto-décharge sur les cellules formées. Utiliser la méthode de test de tension statique et tester la tension pendant au moins deux mois. Une fois les cellules laissées au repos à température ambiante (25 ± 5) °C pendant 24 heures, la tension en circuit ouvert est testée et enregistrée. Par la suite, les cellules a continué à reposer à température ambiante pendant un mois et deux mois, puis la tension en circuit ouvert a été testée et enregistrée à nouveau.

Résultats et discussion

1. Comparaison de la tension de la batterie avant formation

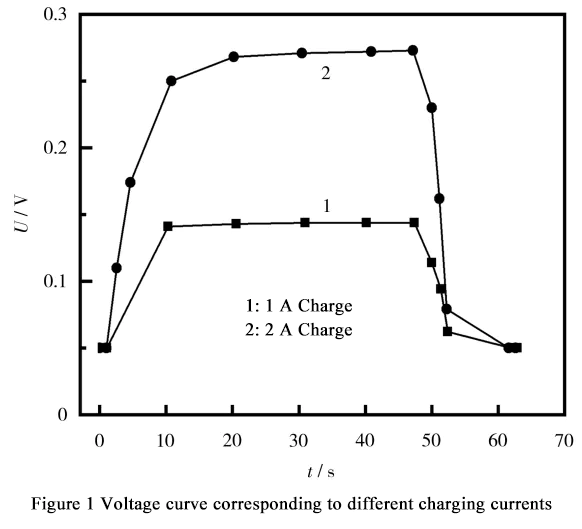

La figure 1 montre la tension de la batterie change pendant la charge 1A et 2A et après l’arrêt de la charge. On peut voir d'après la figure selon laquelle une batterie sans tension peut être considérée approximativement comme une court-circuit causé par des bavures internes. La batterie peut supporter un courant Test de moins de 2A en 1 minute. Lorsque le courant de charge est de 1A et 2A, en raison du court-circuit provoqué par des bavures internes, la tension atteint une valeur stable valeur et ne change plus. Lorsque la charge est arrêtée, la tension rapidement revient à 0.

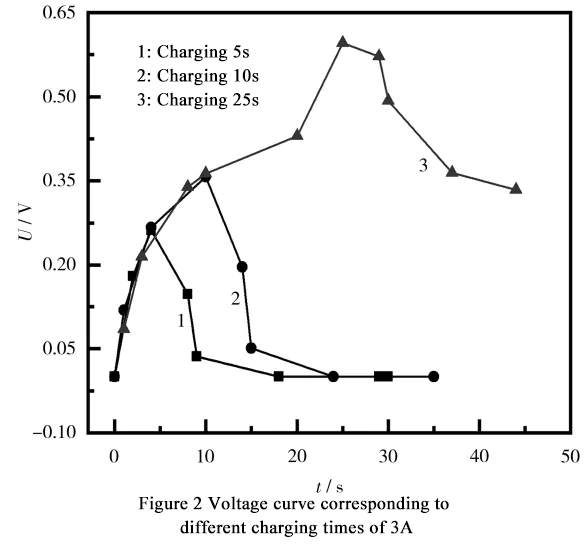

Continuer à augmenter la charge Courant, changez le courant de charge à 3A et réglez le temps de charge à 5 s, 10 et 25 respectivement. La courbe de test de charge de la batterie est illustrée à la figure 2.

Selon l'observation de la figure 2, lorsque le courant de charge atteint 3A, le changement de tension de la batterie est similaire à celui de 1A et 2A charge sous le temps de charge de 5 secondes et 10 secondes. Comme le chargement Le temps se prolonge, lorsque le temps de charge dépasse 10 secondes, la tension lentement se lève. Lorsque le temps de charge atteint 20 secondes, la tension augmente rapidement. Après l'arrêt de la charge, la tension chute lentement et la tension zéro précédente le phénomène n'apparaît pas dans un court laps de temps.

Basé sur la vitesse de la tension changement pendant la charge, on peut en conclure que les bavures à l'intérieur de la batterie ont été thermiquement fusionnés en raison de la chaleur générée par la charge. Avant le bavures fusibles, la tension montre une étape de montée lente en 10 à 20 secondes après le début de la charge.

Après 20 secondes, la bavure fusionne, et la tension de la batterie augmente rapidement. Après avoir arrêté la charge, la batterie la tension diminue lentement. Il convient de noter qu'après la bavure, le métal des impuretés restent toujours à l'intérieur de la batterie, provoquant une autodécharge plus rapide que piles normales. Par conséquent, après avoir normalisé la batterie, il est nécessaire de tester son taux d'autodécharge.

2. Comparaison de batterie autodécharge après formation

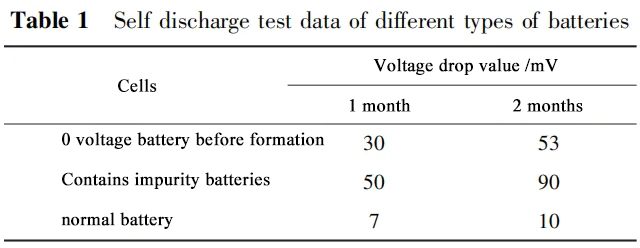

La batterie sélectionnée pour le l'expérience a été chargée et déchargée selon le processus de formation ci-dessus. Après l'étape â¦, le L'état de charge (SOC) de la batterie était d'environ 80 %. L'autodécharge Le test de la batterie a été effectué à température ambiante et comparé à piles contenant des impuretés provenant du même lot. Les données de test sont affichées dans Tableau 1.

Cela peut être On voit dans le tableau 1 que l'autodécharge de la batterie provoquée par des bavures existe bel et bien. et a un impact sur la capacité de rétention de charge de la batterie. Analyser le les causes des anomalies d'autodécharge causées par le courant de charge peuvent être intuitivement refléter la situation anormale des bavures d'électrode pendant la fabrication processus.

Cela montre qu'il est nécessaire de renforcer davantage les exigences en matière de contrôle des processus pendant Le processus de production et entretenir le coupeur en temps opportun pour assurer performances de la batterie et réduire les risques pour la sécurité. Une fois la bavure soufflée, il y a il y a encore des impuretés métalliques à l'intérieur de l'électrode.

Selon Aux données d'autodécharge après avoir mesuré la capacité de la batterie, cela peut être a conclu qu'après qu'une batterie normale soit laissée à température ambiante pendant une mois, la tension chute d'environ 7 mV ; au bout de deux mois, la tension chute de environ 10 mV. Cela montre que le taux d'autodécharge des batteries avec un les bavures sont supérieures à celles des batteries normales. Prise en compte de la tension avant la formation et l'analyse des données d'auto-décharge après division de capacité, on peut en conclure que des bavures excessives entraîneront une charge anormale de la batterie performances de rétention. Les bavures présentes sur les électrodes de la batterie ne disparaître complètement et affectera les performances de la batterie à long terme terme.

En résumé, les bavures ont un effet négatif impact sur les performances de la batterie, des mesures doivent donc être prises pour réduire l'impact formation de bavures pendant le processus de fabrication pour garantir la batterie performances et sécurité.

Conclusion

Dans le processus de fabrication des batteries, contrôle de la taille de l'électrode les bavures sont un paramètre clé. Lorsqu'une bavure provoque un court-circuit, la tension de la batterie deviendra 0 après le remplissage. En chargeant une batterie en court-circuit causée par une bavure avec un faible courant, une tension stable peut être observée. Quand le courant atteint la valeur du fusible des bavures, il reste encore des impuretés métalliques à l'intérieur de la batterie, ce qui continuera à affecter l'autodécharge du batterie, ce qui entraîne un taux d'autodécharge plus élevé que les batteries normales. Ce La méthode peut être utilisée pour identifier les courts-circuits de la batterie causés par des bavures pendant fabrication de batteries. En observant les changements de tension, nous pouvons guider le renforcement des inspections des équipements de refente, de découpe et de bobinage pendant le processus de production de la batterie pour éviter la production de gros quantités de batteries non qualifiées. Par conséquent, en chargeant en court-circuit les batteries causées par des bavures avec un faible courant et des changements de tension de surveillance, les problèmes dans le processus de fabrication des batteries peuvent être efficacement identifiés et les contrôles de processus pertinents peuvent être guidés pour garantir la qualité et la qualité de la batterie performances.