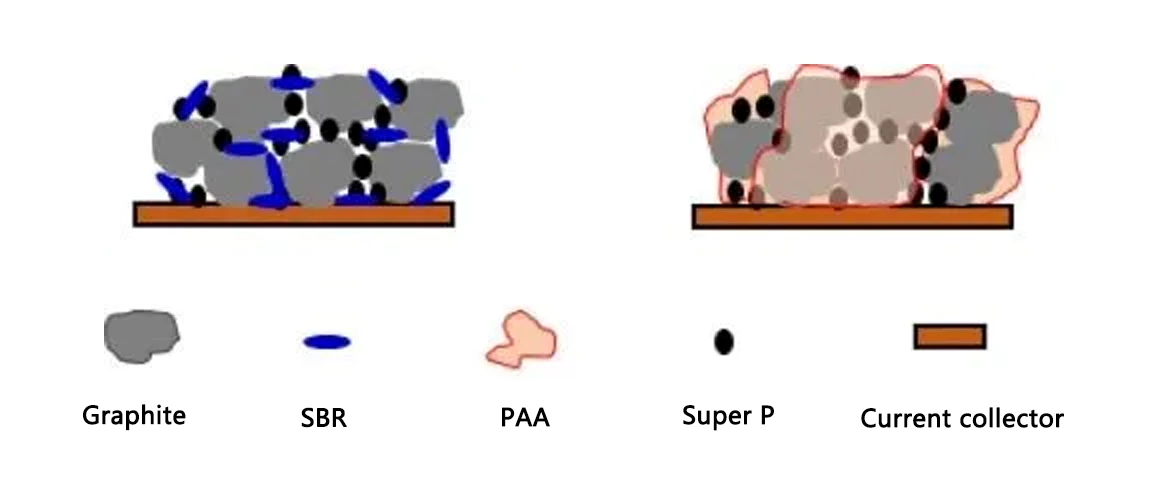

I. Caractéristiques et avantages des liants polyacrylates (PAA)

-

Gonflement minimal dans les solvants électrolytiques : présente un faible gonflement, maintenant l'intégrité structurelle des feuilles d'électrodes pendant les cycles de charge/décharge.

-

Proportion élevée de groupes carboxyles : la densité élevée de groupes carboxyles polaires forme de fortes liaisons hydrogène avec les matières actives contenant des groupes hydroxyles, améliorant ainsi la stabilité de la dispersion.

-

Formation de film continu : crée un film uniforme sur les surfaces des matériaux, améliorant le contact entre les matériaux actifs et les collecteurs de courant.

-

Excellente stabilité mécanique : facilite le traitement lors de la fabrication des électrodes.

-

Formation SEI améliorée et performances de cyclage : la concentration élevée de groupes fonctionnels polaires favorise la liaison hydrogène avec les surfaces des matériaux en silicium et aide à former une couche d'interphase d'électrolyte solide (SEI) stable, ce qui se traduit par une durée de vie de cycle supérieure.

II. Défis du développement

Les systèmes de liants PAA (acide polyacrylique) conventionnels pour électrodes utilisent généralement des polymères PAA réticulés comme liant d'anode. Polymère de haut poids moléculaire, le PAA offre une excellente adhérence, une stabilité de dispersion et une excellente inhibition de la corrosion. Il stabilise la structure du réseau au sein de la suspension anodique, assure une dispersion uniforme des matières actives et prolonge la durée de vie de la feuille d'électrode.

-

Cependant, les groupes fonctionnels polaires facilitent la formation de liaisons hydrogène au sein des longues chaînes moléculaires de PAA. Ceci restreint la libre rotation des chaînes, augmentant ainsi leur rigidité. Par conséquent, les feuilles d'électrodes à base de PAA présentent généralement une faible ténacité. Ceci compromet leur capacité à résister aux contraintes induites par l'expansion volumique des matériaux actifs pendant le cyclage, entrave les processus d'enroulement des cellules et, in fine, limite l'amélioration des performances électrochimiques des batteries.

III. Pratiques de recherche dans les applications pratiques du PAA de qualité batterie

1. Anodes en carbone dur pour batteries sodium-ion

Les fabricants d'anodes en carbone dur pour batteries sodium-ion (SIB) imposent des exigences strictes aux liants PAA. Un liant PAA de haute qualité et hautement flexible est essentiel pour protéger l'intégrité structurelle des anodes en carbone dur.

-

Sur le marché actuel des anodes en carbone dur SIB, l'utilisation de liants PAA de qualité inférieure augmente considérablement le risque de résistance interne élevée, ce qui nuit à l'efficacité et à la fiabilité de la batterie. À l'inverse, un liant PAA haut de gamme et hautement flexible atténue efficacement ces problèmes.

-

Les performances électrochimiques, la conductivité, l'adaptabilité environnementale et la résistance à la corrosion du liant PAA flexible sont également des facteurs critiques, influençant directement la qualité du produit final d'anode en carbone dur.

-

Au-delà des caractéristiques intrinsèques, l'application pratique se concentre principalement sur les paramètres de performance tels que les caractéristiques du liant, la teneur en solides, la force d'adhérence et le pH. Ces paramètres sont directement liés à l'efficacité opérationnelle de l'anode en carbone dur.

2. Anodes à base de silicium

Les anodes de batteries lithium-ion à base de silicium offrent une capacité spécifique supérieure d'un ordre de grandeur à celle du graphite conventionnel. Cependant, la fabrication d'anodes stables en silicium est complexe en raison des variations de volume importantes lors de l'alliage/désalliage électrochimique du silicium et du lithium. Le choix et l'optimisation du liant sont essentiels pour améliorer la stabilité des anodes en silicium. La plupart des recherches utilisent des liants à base de carboxyméthylcellulose (CMC) et de polyfluorure de vinylidène (PVDF).

-

De nombreuses recherches expérimentales indiquent que le PAA pur possède des propriétés mécaniques comparables à celles du CMC, mais contient une concentration plus élevée de groupes fonctionnels carboxyles. Cela permet au PAA d'agir comme liant pour les anodes en silicium, offrant ainsi des performances supérieures.

-

Les recherches démontrent également l'impact positif du revêtement de carbone sur la stabilité des anodes. Les anodes en nanopoudre de silicium revêtues de carbone (testées entre 0,01 et 1 V par rapport à Li/Li+), incorporant du PAA à des concentrations aussi faibles que 15 % en poids, présentent une stabilité exceptionnelle sur les 100 premiers cycles. Ces résultats ouvrent de nouvelles perspectives pour l'exploration de nouveaux liants comme la série des alcools polyvinyliques (PVA).

-

La réticulation du PAA avec d'autres matériaux représente une nouvelle direction de développement, notamment les liants réticulés AA-CMC, les liants réticulés PAA-PVA, les liants réticulés PAA-PANI (Polyaniline) et les liants EDTA-PAA.

3. PVA-g-PAA (PAA greffé PVA)

Un nouveau liant hydrosoluble, le PVA-g-PAA, est synthétisé par greffage de PAA sur les chaînes latérales d'un PVA (alcool polyvinylique) hautement flexible. Cette modification du groupe fonctionnel améliore la flexibilité du liant PAA tout en exploitant les excellentes propriétés d'adhérence du PVA.

-

Cette polymérisation par greffage radicalaire introduit de l'élasticité, compensant les limitations structurelles des liants PAA purs.

-

Lors de la fabrication des tôles d'électrodes, le compactage par laminage est effectué en continu, en appliquant des pressions variables sur des segments de longueur définis. Ce procédé améliore la ténacité de la tôle, minimise la déformation, augmente la capacité spécifique des électrodes, améliore la capacité de charge et prolonge la durée de vie des batteries.

4. Prélithiation PAA (LiPAA)

L'application de matériaux silicium-carbone (Si-C) impose des exigences plus élevées aux liants d'anode et aux agents conducteurs. Les liants PVDF rigides traditionnels ne conviennent pas aux anodes en silicium. Les liants acryliques PAA contiennent de nombreux groupes carboxyles capables de former des liaisons hydrogène avec les groupes fonctionnels des surfaces en silicium, favorisant ainsi la formation de SEI et améliorant significativement la durée de vie des anodes en silicium. Par conséquent, les liants PAA sont très efficaces pour les anodes en silicium.

-

Des études indiquent que le polyacrylate de lithium (LiPAA) surpasse le PAA lui-même, bien que les raisons sous-jacentes restent obscures. Des recherches approfondies ont été menées pour élucider le mécanisme à l'origine de cette performance supérieure.

-

Des électrodes composées de 15 % de nano-Si, 73 % de graphite artificiel, 2 % de noir de carbone et 10 % de liant (PAA ou LiPAA) ont été étudiées. Après un premier séchage, une étape de séchage secondaire à 100-200 °C a été réalisée pour éliminer complètement l'humidité résiduelle. Les tests sur piles boutons ont révélé des capacités d'environ 790 mAh/g pour les anodes à base de LiPAA, contre environ 610 mAh/g pour celles à base de PAA.

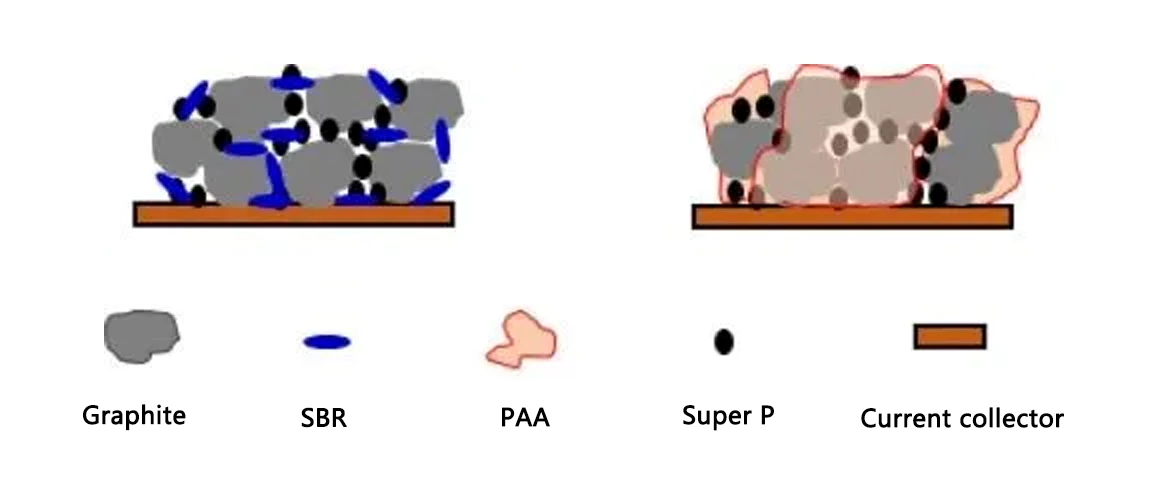

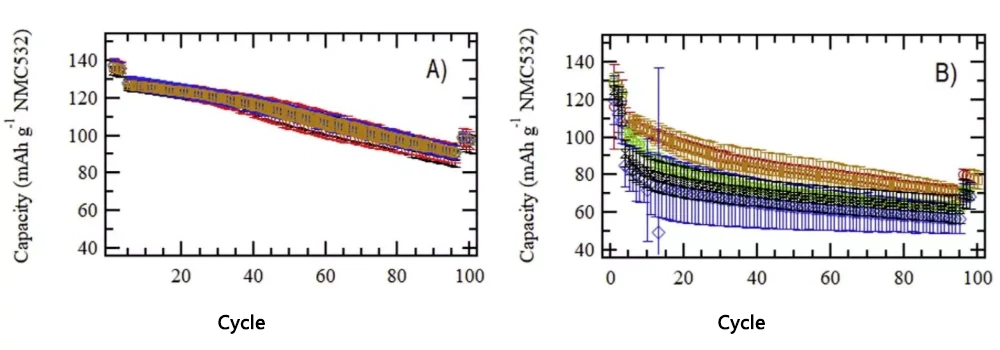

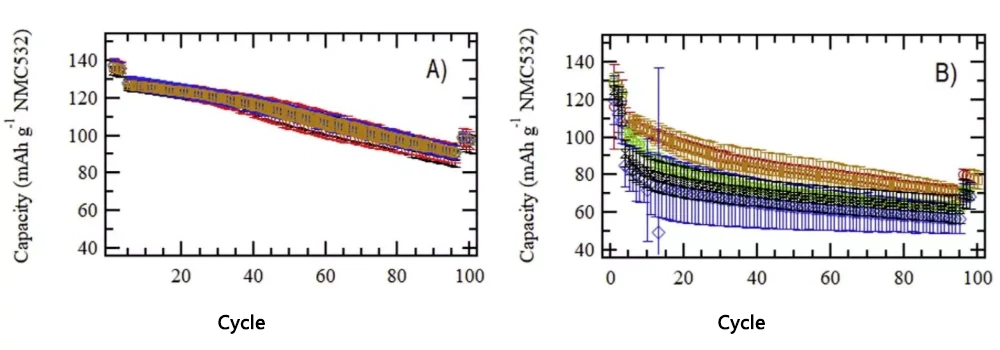

Courbes de performance de cycle de cellules complètes utilisant des cathodes NMC532

-

Figure A : Les cellules avec liant LiPAA ne montrent aucune corrélation significative entre les performances du cycle et la température de séchage secondaire. La cathode NMC532 a fourni une capacité initiale de 127 mAh/g à C/3, diminuant à environ 91 mAh/g après 90 cycles.

-

Figure B : Les cellules avec liant PAA présentent une nette dépendance à la température de séchage secondaire (120 °C rouge, 140 °C or, 160 °C vert, 180 °C bleu). Alors que la cellule PAA séchée à 160 °C présentait la capacité initiale la plus élevée et celle séchée à 120 °C la plus faible, cette dernière s'est dégradée plus rapidement, atteignant environ 62 mAh/g après 90 cycles. La cellule séchée à 140 °C s'est dégradée plus lentement, se maintenant à environ 71 mAh/g.

-

Efficacité coulombienne (EC) au premier cycle : les cellules LiPAA ont atteint environ 84 % (seule la cellule LiPAA à 200 °C était légèrement inférieure à environ 82 %). Leur efficacité coulombienne a rapidement augmenté pour atteindre environ 99,6 % au cours des 5 premiers cycles. Les cellules PAA ont atteint environ 80 % d’EC au premier cycle (seule la cellule PAA à 180 °C était significativement inférieure à environ 75 %), nécessitant environ 40 cycles pour atteindre 99,6 % d’EC – un taux nettement plus lent que celui des cellules LiPAA.

-

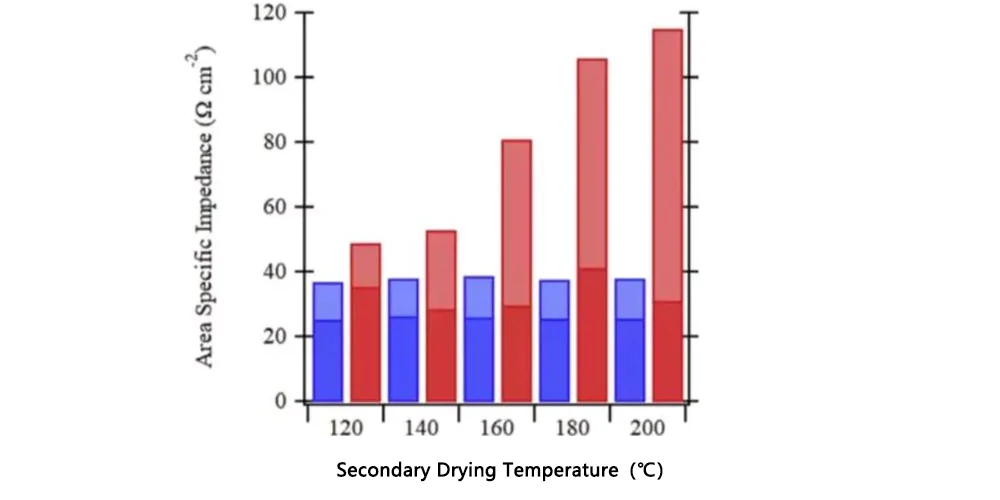

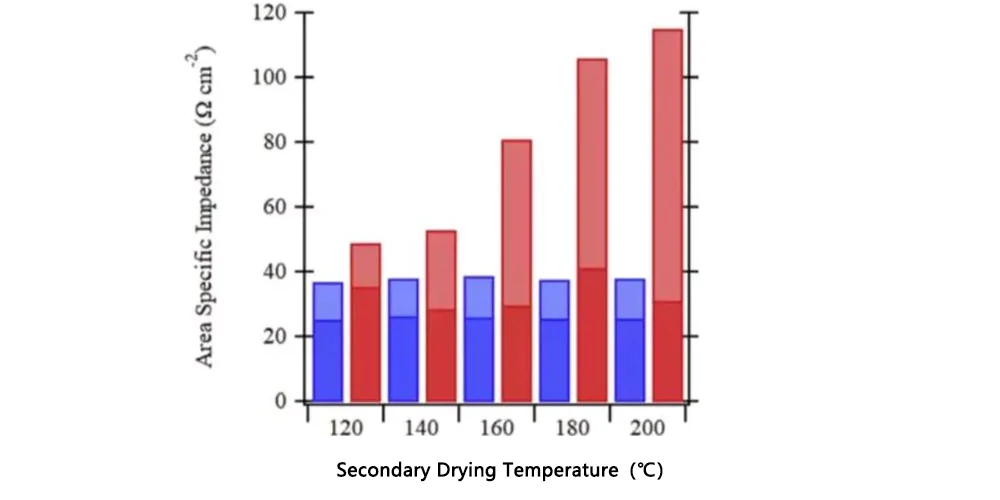

Les tests de décharge pulsée à 50 % de profondeur de décharge (DOD) ont révélé une résistance interne significativement plus faible dans les cellules LiPAA que dans les cellules PAA [voir figure ci-dessous], sans lien apparent avec la température de séchage secondaire pour les cellules LiPAA. En revanche, la résistance des cellules PAA augmentait sensiblement avec des températures de séchage secondaire plus élevées.

-

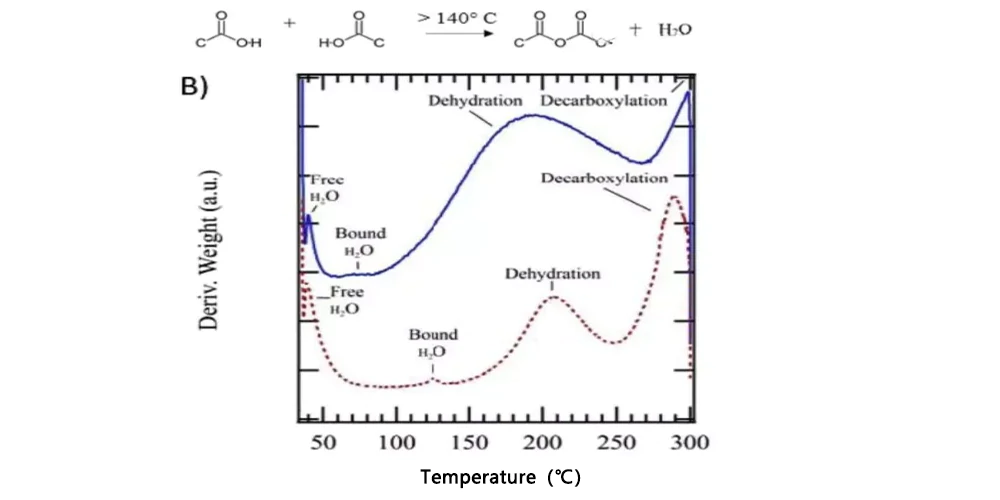

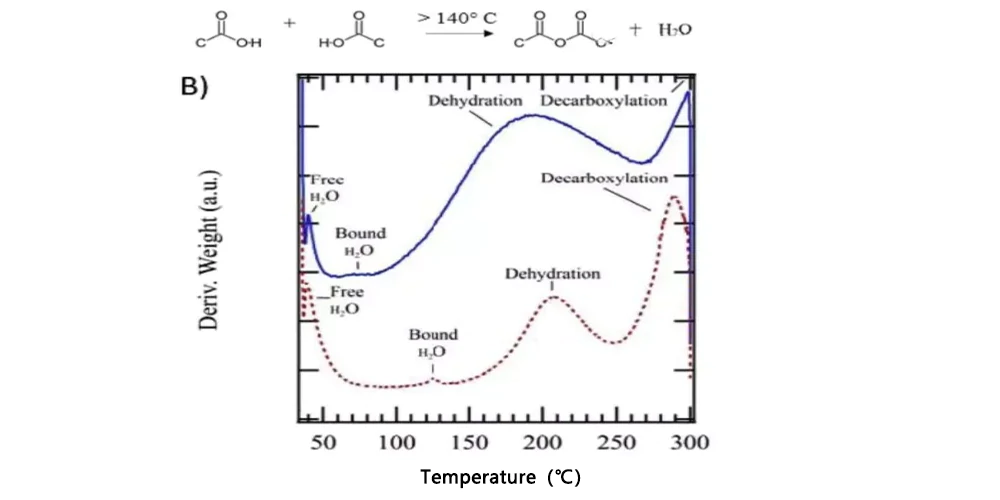

L'analyse thermogravimétrique (ATG) réalisée par Kevin A. Hays [figure référencée ci-dessous] sur des anodes LiPAA et PAA a identifié deux étapes principales de déshydratation : 1) Élimination de l'eau libre (~ 40 °C), 2) Élimination de l'eau adsorbée (LiPAA ~ 75 °C, PAA ~ 125 °C). Des pics de perte de poids supplémentaires sont survenus pour le PAA entre 140 et 208 °C et pour le LiPAA entre 85 et 190 °C, attribués à la polymérisation de certains groupes carboxyles libérant de l'eau [réaction référencée ci-dessous]. Cette réaction est moins prononcée dans le LiPAA, où Li remplace H dans environ 80 % des groupes carboxyles.

-

La polymérisation à haute température des groupes carboxyles du PAA pourrait affaiblir l'interaction entre le PAA et le Si, ce qui pourrait expliquer les faibles performances cycliques des anodes en PAA séchées à haute température. Cependant, les tests de résistance au pelage ont montré que, si l'adhérence du PAA diminuait avec des températures de séchage plus élevées, elle restait globalement supérieure à celle du LiPAA, suggérant que d'autres facteurs contribuent à la performance cyclique supérieure du LiPAA.

Ⅳ. Conclusion

Cette étude identifie la faible stabilité électrochimique comme un facteur clé limitant les performances du cycle du PAA. À bas potentiel, le PAA subit une conversion partielle en

LiPAA

, générant de l'hydrogène gazeux :

PAA + ... -> LiPAA + H₂

Cette réaction explique le CE du premier cycle inférieur des cellules PAA (~80%) par rapport aux cellules LiPAA (~84%), et le temps significativement plus long (~40 cycles contre <5 cycles) requis pour que les cellules PAA atteignent une efficacité coulombienne élevée (99,6%).

TOB NOUVELLE ÉNERGIE

- Votre partenaire professionnel en

Matériaux de batterie

, Équipement et solutions de lignes de production.