Sur les lignes de production des batteries au lithium, lors du mélange, du revêtement et de l'assemblage des pâtes, la sédimentation, la gélification (consistance pâteuse) et l'obstruction des têtes de revêtement constituent trois problèmes récurrents qui perturbent les ingénieurs de procédés. Ces problèmes peuvent engendrer des réactions en chaîne telles que la fissuration des électrodes, le décollement du film et la déformation de la batterie. Ces instabilités entraînent non seulement une faible homogénéité des électrodes, mais réduisent également le rendement et la capacité de production.

Souvent, on a tendance à modifier le processus de mélange ou la teneur en matières solides, en négligeant le rôle crucial d'un composant mineur mais essentiel de la formule : le liant. Cet article abordera les mécanismes d'action des liants, en décryptant progressivement les complexités, et proposera un guide complet de dépannage et de solutions aux problèmes mentionnés.

I. Comment remédier à la sédimentation des boues ?

Causes :

(1) Le type de CMC sélectionné est inadapté. Le degré de substitution (DS) et la masse moléculaire de la CMC peuvent influencer la stabilité de la suspension. Par exemple, une CMC à faible DS présente une faible hydrophilie mais une bonne mouillabilité du graphite ; toutefois, sa capacité à maintenir la suspension en suspension est faible.

(2) Utilisation insuffisante de CMC, ne parvenant pas à suspendre efficacement les composants de la suspension.

(3) Une trop grande quantité de CMC participant au processus de pétrissage, ce qui entraîne une quantité insuffisante de CMC libre disponible entre les particules pour la suspension, ce qui entraîne souvent une mauvaise stabilité de la suspension.

(4) Des forces de cisaillement mécanique élevées ou des fluctuations du pH de la suspension peuvent provoquer une désémulsification du SBR, conduisant à une sédimentation de la suspension.

Solutions :

(1) Utiliser ou mélanger avec une CMC à degré de substitution élevé et à masse moléculaire importante. Par exemple, l'utilisation d'une combinaison de WSC (faible masse moléculaire, faible degré de substitution, bonne mouillabilité par le graphite, suspension faible) et de CMC2200 dans les formulations de production de masse peut améliorer considérablement la stabilité de la suspension.

(2) L'augmentation du dosage de CMC est l'un des moyens les plus efficaces d'améliorer la stabilité de la suspension, mais un équilibre doit être trouvé en tenant compte de la capacité du processus et des performances à basse température de la batterie.

(3) La réduction de la quantité de CMC impliquée dans le pétrissage et l'augmentation de la teneur en CMC libre peuvent améliorer la stabilité de la suspension dans une certaine mesure.

(4) Après avoir ajouté du SBR au système de suspension, réduire la vitesse d'agitation du mélangeur planétaire pour éviter la désémulsification.

II. Obstruction du filtre pendant la filtration – Que faire ?

Causes :

(1) Mauvais mouillage des matériaux actifs, conduisant à une dispersion inadéquate.

(2) Démulsification du SBR provoquant une défaillance de la filtration.

Solutions :

(1) Adopter un processus de pétrissage pour améliorer la dispersion.

(2) Après avoir ajouté du SBR au système de suspension, réduire la vitesse d'agitation pour éviter la démulsification.

III. Comment gérer la gélification de la suspension ?

Causes : La gélification se divise principalement en deux catégories : gel physique et gel chimique.

(1) Gel physique : Ce gel est provoqué par l’absorption d’humidité par le matériau actif de la cathode, le noir de carbone conducteur (SP) ou le solvant NMP, ou par une humidité ambiante excessive. Les particules sont entourées de chaînes polymères de PVDF. Lorsque la teneur en eau dépasse les limites fixées, le mouvement des chaînes est entravé, ce qui entraîne un enchevêtrement des chaînes, une réduction de la fluidité de la suspension et la gélification.

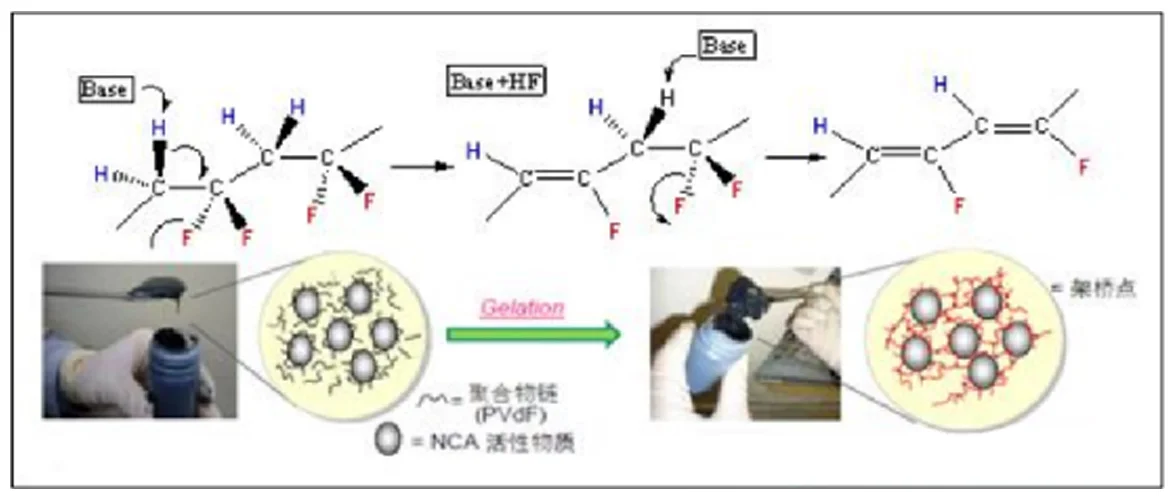

(2) Gélification chimique : Ce phénomène est susceptible de se produire lors de la transformation ou du stockage de matériaux actifs à haute teneur en nickel ou à forte alcalinité. Dans le milieu à pH élevé créé par les résidus basiques, le squelette polymère du PVDF subit facilement une déshydrofluorination (perte de HF), formant des doubles liaisons. L’eau ou les amines présentes dans le solvant peuvent alors attaquer ces doubles liaisons, provoquant une réticulation. Ceci réduit considérablement la capacité de production et dégrade les performances de la batterie. Généralement, la gélification s’aggrave avec l’augmentation de l’alcalinité du matériau actif.

Solutions :

(1) Gel physique : Contrôle en gérant strictement l'humidité des matières premières et de l'environnement, et en utilisant des vitesses d'agitation appropriées pendant le stockage de la suspension.

(2) Gel chimique : Peut être atténué par les méthodes suivantes :

* Sécher les matériaux actifs et le carbone conducteur avant dispersion pour éliminer l'eau adsorbée ; utiliser du NMP de pureté supérieure.

* Contrôler strictement l'humidité ambiante pendant le processus de mélange.

* Utiliser des matériaux NCM avec une teneur réduite en Li libre en surface pour diminuer l'alcalinité.

* Développer un PVDF antigel. La stratégie de développement consiste à greffer d'autres unités monomères (par exemple, éther vinylique, hexafluoropropylène, tétrafluoroéthylène) pour remplacer H/F dans l'unité -CH2-CF2-, inhibant la perte continue de HF et réduisant les sites de réticulation.

* Développer des liants de cathode autres que le PVDF. Les méthodes précédentes ne permettant pas d'inhiber complètement la déshydrofluoration du PVDF, des risques subsistent lors de l'utilisation de cathodes fortement alcalines (à haute teneur en nickel, NCA) ou d'additifs fonctionnels (Li₂CO₃ alcalin). Le développement de liants alternatifs vise à résoudre définitivement ce problème.

Découvrez nos matériaux de batterie de pointe, notamment nos liaisons spécialisées ers.

IV. Mauvais aspect de l'électrode revêtue (fissuration)

Causes :

(1) Le liant lui-même possède une température de transition vitreuse (Tg) élevée, ce qui fait que sa température de formation de film dépasse la température de revêtement. Une formation de film difficile entraîne la fissuration de l'électrode.

(2) Dans les liants à base d'eau, un retrait important lors de la perte d'eau pendant le durcissement peut provoquer une fissuration globale de l'électrode, par exemple dans les systèmes PAA aqueux.

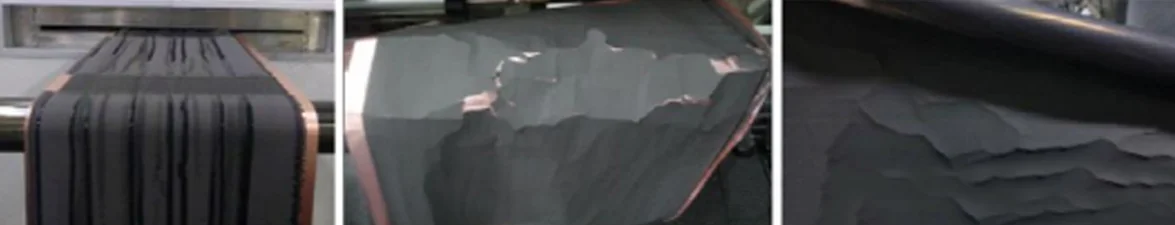

Exemple : Les polymères d’acide polyacrylique sont rigides et peu flexibles. Lors de la fabrication des électrodes, des déformations et des fissures importantes peuvent apparaître, entraînant un très faible rendement de production lors du revêtement et de l’enroulement.

Électrode PAA présentant un enroulement et des fissures lors du traitement

Solutions :

(1) Si l'aspect médiocre du revêtement est dû à la température de formation de film élevée du liant, passez à un liant avec une température de formation de film plus basse.

(2) Pour les systèmes PAA aqueux, l'ajout d'EC comme plastifiant contribue significativement à améliorer l'efficacité.

Fissuration de l'électrode.

Test sur mandrin démontrant une flexibilité améliorée de l'électrode

V. Aspect médiocre de l'électrode revêtue (bulles)

Causes :

(1) Les fibres insolubles dans la CMC peuvent provoquer des bulles granulaires pendant le revêtement.

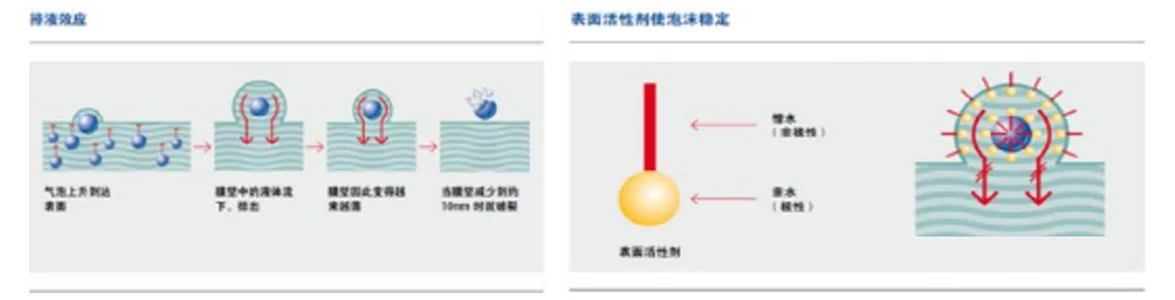

(2) Excès d'émulsifiant dans le SBR. Les émulsifiants agissent comme des tensioactifs, stabilisant la tension superficielle des bulles et empêchant leur élimination.

Émulsifiant stabilisant la mousse

Solutions :

(1) Utiliser du CMC à faible teneur en insoluble, par exemple en remplaçant le CMC2200 par du MAC500 dans certaines formules de production de véhicules électriques.

(2) Réduire la quantité d’émulsifiant dans le SBR utilisé.

VI. B Gazage de la batterie à haute température température ?

Cause: Lorsque les molécules de polymères contiennent de nombreux groupes fonctionnels polaires, elles ont tendance à absorber l'humidité. Cette humidité peut réagir avec les ions lithium lors du stockage à haute température, générant ainsi de l'hydrogène gazeux.

Solution: Contrôler la teneur en humidité à l'intérieur de la cellule et/ou utiliser des procédés de formation à haute température et à état de charge (SOC) élevé.

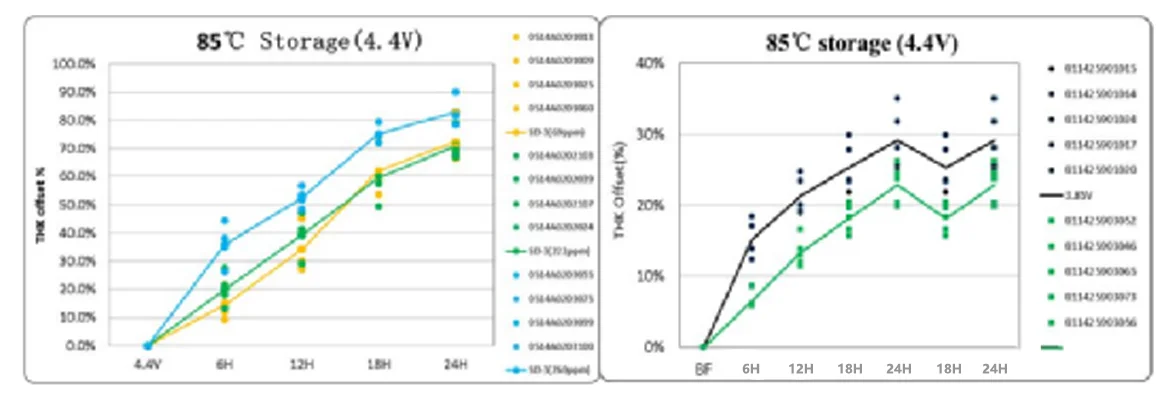

Exemple: Les cellules utilisant le liant SD-3 ont présenté un gonflement important dû au dégagement gazeux lors du stockage à 85 °C. En contrôlant l'humidité des cellules en dessous de 100 ppm et en utilisant un procédé de formation de SOC à haut potentiel, le problème de stockage à haute température a été nettement amélioré.

VII. Dégradation rapide de la capacité lors des cycles à haute température ?

Causes :

(1) Gonflement excessif du liant à haute température, perturbant le réseau conducteur continu entre les particules.

(2) Faible stabilité du liant à haute température, entraînant une dissolution ou une réaction chimique avec le Li.

(3) Après une exposition à haute température à l'électrolyte, la résistance du liant diminue, ne parvenant pas à supprimer efficacement la pulvérisation du matériau actif pendant le cyclage.

Solutions :

(1) Sélectionner ou mélanger des liants avec une Tg plus élevée, en réduisant de manière appropriée leur affinité avec l'électrolyte pour minimiser les dommages dus au gonflement à haute température.

(2) Pour les matériaux d'anode en silicium avec une grande expansion cyclique, utilisez des liants à module élevé comme les types PA/PI/PAI pour supprimer ou réduire efficacement la fissuration et la pulvérisation des particules de silicium pendant le cyclage.

VIII. Batterie sujette à la déformation ?

Cause: Lorsque le liant polymère est trop rigide, il crée des contraintes internes importantes au sein de l'électrode. Lors des cycles de charge/décharge, la libération de ces contraintes internes peut entraîner une torsion et une déformation de l'électrode, ce qui peut à terme déformer la batterie.

Solution: Ajouter des plastifiants pour réduire les contraintes internes des électrodes.

Exemple: Le liant BI-4 a démontré d'excellentes performances cinétiques dans les contre-électrodes, mais a provoqué une déformation importante de la batterie. Pour atténuer ce problème, 2 % en poids d'EC ont été ajoutés lors du mélange de la suspension. L'EC, un plastifiant à petite molécule, se volatilise complètement pendant le séchage de l'électrode, n'ayant ainsi aucun impact significatif sur les performances électriques de la cellule tout en améliorant considérablement la résistance à la déformation.

Conclusion

Bien que les liants ne représentent qu'une infime partie de la formule de l'électrode, ils sont essentiels à la rhéologie de la suspension et à la stabilité de la dispersion. Face à des problèmes tels que la sédimentation, la gélification, les obstructions et leurs conséquences, comme la fissuration des électrodes et le dégagement gazeux à haute température, les ajustements de procédé unidimensionnels ne traitent souvent que les symptômes, sans s'attaquer à la cause profonde. Seule une compréhension approfondie de la structure moléculaire du liant, de ses caractéristiques de dissolution et de son interaction avec les matériaux actifs permet d'identifier précisément le problème et d'y remédier efficacement. Nous espérons que l'approche présentée dans cet article constituera une référence technique précieuse pour l'optimisation de votre système de suspension, l'ajustement des paramètres de procédé et l'amélioration de la qualité de la fabrication des électrodes.

À propos de TOB NEW ENERGY

TOB NEW ENERGY est un fournisseur de premier plan de solutions complètes pour l'industrie des batteries et le secteur de la R&D. Nous sommes spécialisés dans la fourniture de lignes de production de batteries clés en main, de lignes pilotes et de lignes expérimentales adaptées à votre budget et à vos objectifs de production. Nos services couvrent l'ensemble du processus, de la conception et la construction des installations à la sélection, la fourniture, l'installation, la mise en service et la formation du personnel, en passant par la sélection des équipements.

Nous sommes fiers de proposer une assistance technique de pointe en matière de batteries, notamment pour les batteries à électrolyte solide, les batteries sodium-ion, les batteries lithium-soufre et la technologie des électrodes sèches. Notre équipe dédiée d'experts en batteries fournit un accompagnement technique pour optimiser les performances des produits en termes de capacité, de vitesse de charge/décharge, de durée de vie et de sécurité.

De plus, nous proposons une vaste gamme d'équipements personnalisés pour toutes les étapes, du laboratoire à la production en série, en passant par les essais pilotes, ainsi qu'un portefeuille complet de matériaux de pointe pour batteries afin de soutenir vos projets de recherche et développement. Faites confiance à TOB NEW ENERGY pour tous vos besoins en matière de fabrication et de R&D de batteries.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons stimuler votre innovation.