Les défauts du revêtement des batteries lithium-ion proviennent de trois éléments principaux : la suspension de revêtement, la fenêtre de revêtement et le processus de séchage du revêtement.

Pour former un revêtement stable et uniforme, les conditions suivantes doivent être simultanément réunies pendant le processus de revêtement :

① Propriétés de la suspension stables, pas de sédimentation, pas de changements de viscosité, de teneur en solides, etc.

② Alimentation stable en suspension, formant un état d'écoulement uniforme et stable à l'intérieur de la filière.

③ Le processus de revêtement se situe dans la fenêtre de revêtement, formant un champ d'écoulement stable entre la matrice et le rouleau de revêtement.

④ Mouvement stable de la feuille, pas de glissement de la bande, de vibrations importantes ni de plis.

Il existe de nombreux types de défauts de revêtement, aux causes variées. Cet article se concentre sur le revêtement par enduction à fente pour batteries lithium-ion, en analysant plusieurs défauts courants et en proposant des solutions. Parmi ces défauts, on retrouve les défauts ponctuels, les effets de bord et les défauts irréguliers.

I. Défauts ponctuels

1. Trous d'épingle

Définition:

Un défaut se produit lorsque l'air s'échappe des pores du matériau et forme des trous lors du séchage du revêtement. Les bulles présentes dans le film humide migrent de la couche interne vers la surface et éclatent, créant ainsi des défauts de type piqûre. Ces bulles proviennent principalement du brassage, du transport du liquide de revêtement et du processus de revêtement lui-même.

Mesures d'amélioration :

Appliquer le vide, sélectionner une CMC présentant une bonne dispersibilité et des performances stables, ajuster la teneur en solides, le rapport CMC/SBR, etc., ajuster la vitesse et la durée d'agitation.

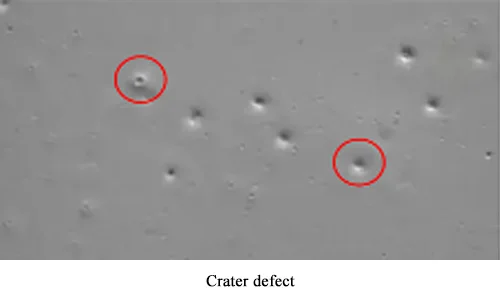

2. Cratère (Trou de retrait)

Définition:

Un défaut causé par des zones de faible tension superficielle à la surface du substrat.

Ce phénomène est causé par diverses particules (poussière, taches d'huile, particules métalliques, etc.). La présence de ces particules étrangères crée des zones de faible tension superficielle dans le film humide, à la surface des particules. Le film liquide migre radialement autour des particules, formant des défauts ponctuels en forme de cratère, comme illustré ci-dessous.

Mesures d'amélioration :

Filtrer le liquide de revêtement pour éliminer le fer, contrôler la poussière ambiante, nettoyer la surface du substrat.

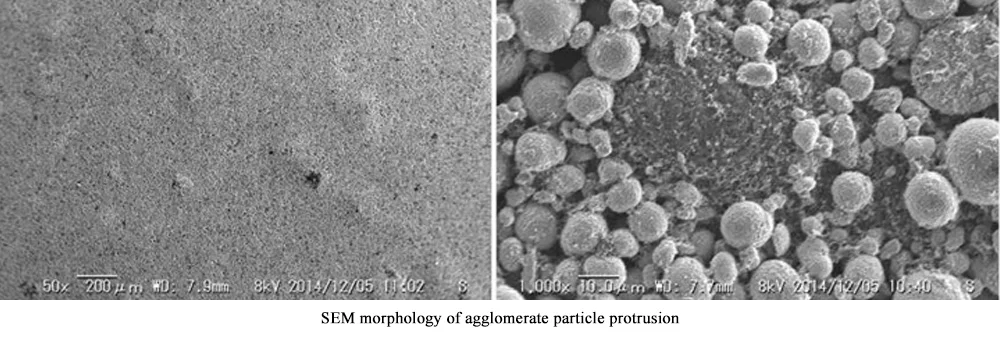

3. Bulles de revêtement anodique

Protrusion de particules agglomérées :

Si la suspension n'est pas agitée uniformément et que l'agent conducteur n'est pas dispersé, formant des agglomérats, ce type de défaut apparaît. Comme illustré ci-dessous, de larges protubérances se forment à la surface de l'électrode. L'observation de ces zones au microscope révèle qu'il s'agit d'agglomérats de l'agent conducteur.

Mesures d'amélioration :

Améliorer le processus d'agitation de la suspension pour les éliminer.

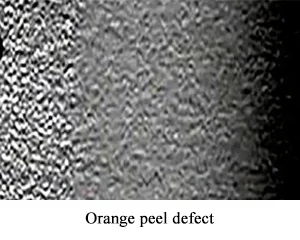

4. Zeste d'orange

Définition:

Un défaut d'aspect de surface où le revêtement ressemble à la texture d'une peau d'orange.

Causes :

Lors du revêtement, l'évaporation du solvant engendre des différences de température, créant un gradient de tension superficielle et un phénomène de convection naturelle. Ce gradient provoque la migration de la solution de revêtement, aboutissant à une surface irrégulière et à des défauts d'aspect peau d'orange. À l'inverse, un séchage trop rapide au four ou une vitesse d'air chaud trop élevée peuvent entraîner une solidification prématurée de la solution avant son nivellement, provoquant également des défauts d'aspect peau d'orange.

Mesures d'amélioration :

II. Défauts de ligne

1. Égratignures

Définition:

La surface du revêtement est rayée en rainures linéaires de longueurs variables et de côtés irréguliers en raison du contact avec des objets pointus, comme illustré ci-dessous.

Causes possibles :

De gros agglomérats de particules, des corps étrangers ou de grosses particules coincées dans l'espace entre le rouleau d'enduction et le rouleau de support peuvent être à l'origine du problème. Une mauvaise qualité du substrat peut également entraîner l'obstruction de cet espace par des corps étrangers. La lèvre de la filière peut aussi être endommagée. Par ailleurs, lors du fonctionnement de l'équipement, une tension inégale ou un volume d'air inadéquat dans le four peuvent provoquer le frottement de l'électrode pendant son déplacement, engendrant ainsi des défauts de type rayures.

Mesures d'amélioration :

Éliminez les particules de la lèvre ou de l'espace de revêtement, remplacez les filtres et inspectez la lèvre de la filière. En cas de problème de raclage, arrêtez la ligne de production pour identifier la cause du problème, localisez l'endroit du raclage, retirez l'obstacle ou ajustez le débit d'air du four afin de corriger le défaut de rayure tout en garantissant le séchage de l'électrode.

Grosses particules dans la suspension :

Ajuster la concentration en CMC et augmenter la durée d'agitation. L'utilisation d'une CMC homogène, présentant une bonne dissolution, un minimum de résidus de fibres et une bonne gélification, ainsi qu'un bon effet d'hydratation, permet une dispersion optimale des particules de matériau. Augmenter la durée d'agitation permet également d'éliminer les particules molles résiduelles des tamis et de tamiser la suspension.

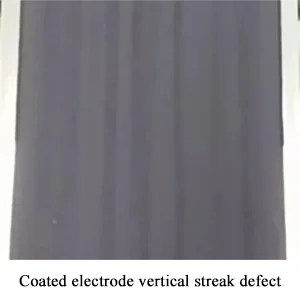

2. Traînées verticales

Définition:

Des défauts striés apparaissent dans le revêtement, parallèles à la direction de fonctionnement du substrat, s'étendant continuellement dans le sens de la longueur, comme illustré ci-dessous.

Causes possibles :

Ce phénomène se produit généralement près de la limite supérieure de vitesse de dépôt, et est plus marqué avec les revêtements minces. Il se caractérise par une répartition irrégulière de la suspension sur la surface de la feuille.

Mesures d'amélioration :

Ajuster la viscosité de la suspension (un excès de dispersant ajouté pour une dispersion uniforme peut rendre la viscosité trop élevée ; le comportement non newtonien du fluide entraîne un mauvais nivellement après le transfert de la suspension de l’enducteur à la surface de la feuille, ce qui empêche une répartition uniforme) ; réduire la vitesse d’enduction (une vitesse réduite permet à la suspension de perdre son « élasticité » et de s’étaler rapidement) ; réduire l’écart d’enduction entre le rouleau d’enduction et le rouleau de support ; utiliser des dispersants à bonne dispersion avec un dosage approprié.

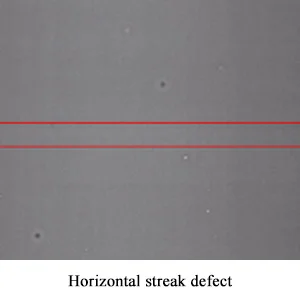

3. Traînées horizontales

Définition:

Défauts striés apparaissant dans le revêtement, perpendiculaires à la direction de défilement du substrat, traversant la largeur de la bande.

Causes possibles :

Vibrations mécaniques ; fluctuations de la vitesse de la bande ; fluctuations périodiques du débit d'alimentation en suspension.

Mesures d'amélioration :

Vérifiez si la fréquence des perturbations mécaniques correspond à la fréquence d'apparition des stries horizontales.

4. Bord ondulé

Définition:

Un défaut caractérisé par des stries ondulées apparaissant sur le bord du revêtement.

Deux causes principales sont à l'origine des défauts de bord ondulé : la première est liée à la feuille métallique elle-même (rugosité de surface inacceptable, oxydation, contamination secondaire lors du transport ou du déroulement, etc.). Dans ce cas, il convient de remplacer la feuille par une neuve. La seconde cause est une inadéquation entre la viscosité de la suspension et l'épaisseur de la cale. Lors du revêtement, l'agitation prolongée dans le réservoir d'alimentation peut entraîner une diminution de la viscosité, ou une mauvaise mouillabilité de l'agent conducteur pendant l'agitation peut fortement affecter cette viscosité. Une diminution de la viscosité signifie que l'épaisseur de la cale actuelle n'est plus adaptée ; il faut alors la remplacer par une cale plus épaisse pour corriger l'ondulation due à cette réduction de viscosité.

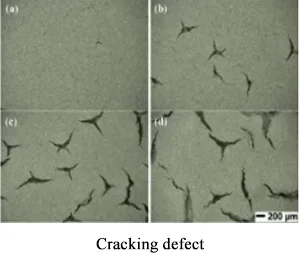

5. Craquage

Définition:

Un défaut caractérisé par l'apparition de fissures entrelacées à la surface du revêtement.

Causes :

Séchage excessif ou trop rapide. En raison d'un chauffage inégal des différentes parties de l'électrode lors de l'arrêt, certains bords sèchent trop vite, d'autres trop lentement. Si les contraintes internes générées dans le revêtement ne sont pas complètement relâchées, celui-ci se fissurera.

Mesures d'amélioration :

Ajuster le temps et la vitesse de séchage ; ajuster la teneur en matières solides (une faible teneur en matières solides peut entraîner un séchage trop rapide et excessif du revêtement, provoquant des gondolements et des fissures) ; en raison de la tension du matériau de revêtement, contrôler les fissures en ajustant l'entrée d'air du four.

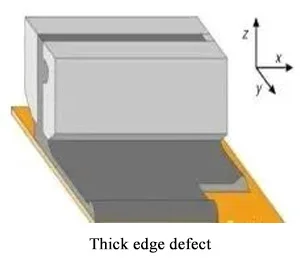

III. Effets de bord

1. Bord épais (accumulation de bord)

Définition:

Un défaut où l'épaisseur du revêtement est supérieure à l'épaisseur moyenne aux deux extrémités de la largeur revêtue. Souvent, les bords sont épais et le centre est fin, c'est-à-dire que les bords sont épais.

Cause:

Migration de masse induite par la tension superficielle. Comme illustré ci-dessous, initialement, le bord du film humide est plus mince et le solvant s'évapore plus rapidement qu'au centre, ce qui provoque une augmentation rapide de la teneur en solides au bord. La tension superficielle au bord devient alors beaucoup plus élevée qu'au centre du film humide. Cette tension superficielle plus importante et l'évaporation plus rapide du solvant entraînent le liquide du centre vers le bord, formant ainsi un bord épais après séchage.

Le phénomène de bord épais est un défaut indésirable. Les mesures permettant de le prévenir et de l'atténuer comprennent :

① À débit de suspension constant, la réduction de la largeur de la fente augmente la vitesse de sortie de la suspension à la sortie de la filière, réduisant ainsi le coefficient de frottement et, par conséquent, l'épaisseur du bord épais. Cependant, une fente plus petite engendre une pression interne plus élevée dans la filière, ce qui favorise le gonflement des bords et entraîne une épaisseur de revêtement transversale irrégulière, nécessitant un équipement de revêtement de plus haute précision.

② La réduction de l'écart de revêtement peut réduire de façon limitée l'épaisseur et la largeur du bord épais.

③ Réduire la tension superficielle de la suspension, par exemple en ajoutant des tensioactifs, pour empêcher l'écoulement de la suspension vers le bord pendant le séchage.

④ Optimiser la forme de sortie de la cale à fente pour modifier la direction et l'amplitude de la vitesse d'écoulement de la suspension, réduire l'état de contrainte de la suspension de bord et atténuer l'effet de gonflement de bord de la suspension.

[Suggestion de lien interne : Lier « équipement de revêtement de haute précision » à notre page produit pour les machines de revêtement de précision, et « propriétés des suspensions » à nos pages sur la fourniture de matériaux ou le support technique]

2. Dépression du bord

Définition:

Similaire aux défauts linéaires de type dépression sur les bords.

Cause:

Un facteur clé à l'origine des défauts de bordure est lié à la pression de revêtement. Lorsque cette pression est relativement faible à l'intérieur de la cavité de la puce, une dépression apparaît sur les bords du revêtement d'électrode.

Mesures d'amélioration :

Une méthode consiste à ajouter du téflon de part et d'autre de la cavité de la matrice afin d'augmenter la pression et la quantité de revêtement sur les bords, et de corriger le problème de déformation. L'autre méthode consiste à réduire l'épaisseur des cales, toujours dans le but d'augmenter la pression de revêtement dans la cavité et d'éviter la déformation des bords.

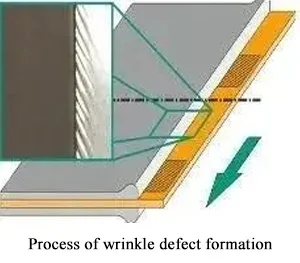

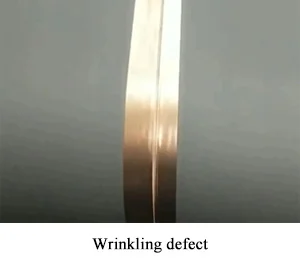

3. Rides

Définition:

Un défaut se manifeste par l'apparition de rides sur le revêtement pendant le processus de séchage.

Les principaux facteurs sont les suivants : tension de déroulement/enroulement, rapports de rouleaux, spécifications de la feuille de cuivre (plus courantes pour les types larges et minces), diamètre de l’arbre d’enroulement, densité d’enroulement du film PET, etc.

Contre-mesures d'amélioration :

Optimiser les courbes de tension, modifier les rapports de rouleaux, ajuster les rouleaux de régulation et augmenter la densité d'enroulement du film PET sur les rouleaux.

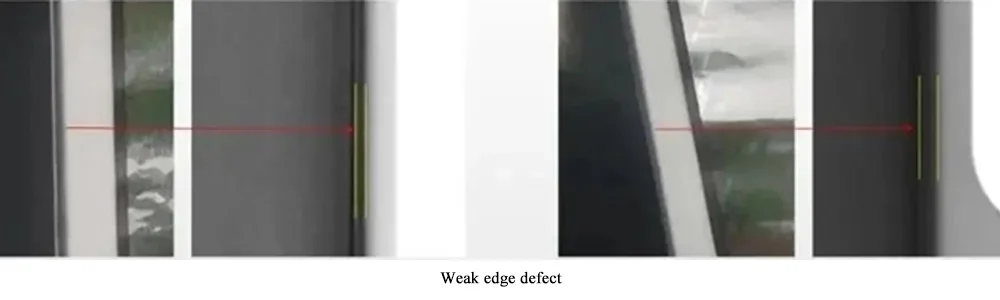

4. Bord faible / Bord flou

Définition:

La différence de couleur entre le matériau revêtu et le matériau du bord est faible, sans limite nette ; une détection de bord imprécise due à un bord faible peut conduire à une mesure de distance imprécise, affectant par la suite la liaison de correction de déviation ultérieure.

Causes :

Le matériau oscille de gauche à droite ; différents matériaux/boues présentent des niveaux de gris différents ; interférence due à des défauts d’aspect sur le bord du revêtement, etc.

Mesures d'amélioration :

Optimiser le système d'imagerie et l'algorithme de détection des contours.

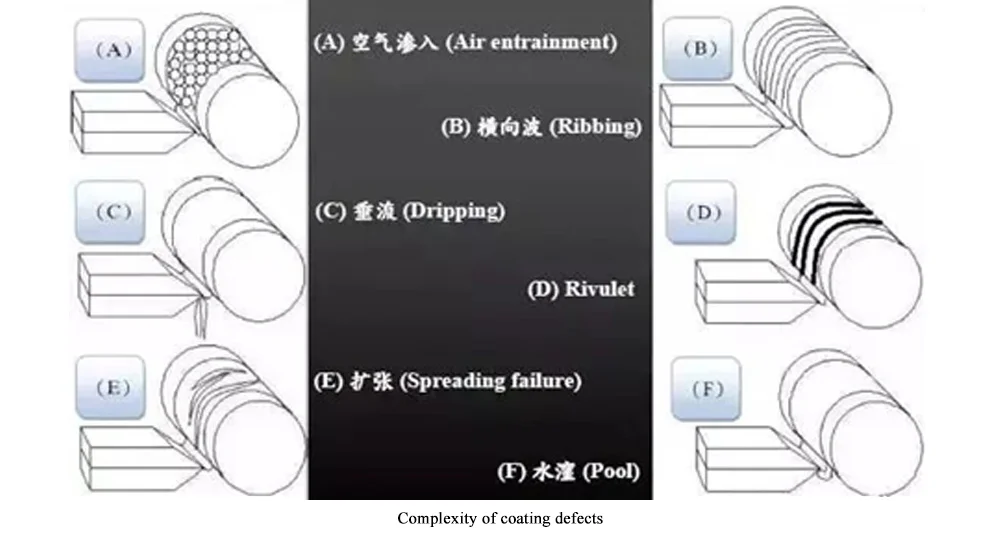

Parmi les autres défauts de revêtement courants, on peut citer : l'entraînement d'air, les ondulations transversales, l'affaissement, les ruisselets, la dilatation, la stagnation d'eau, etc.

La complexité des défauts de revêtement

Les défauts de revêtement, de leurs causes aux méthodes d'élimination et même aux méthodes de contrôle, sont assez complexes.

Premièrement, les facteurs à l'origine des défauts sont complexes. Chaque opération unitaire ou étape du processus de revêtement peut affecter sa qualité, entraînant des défauts dans le produit final. Outre les effets directs des facteurs de défaut, les interactions entre ces différents facteurs peuvent également provoquer des défauts.

Deuxièmement, identifier la source des défauts est complexe. Ces défauts peuvent apparaître lors d'une même étape du processus ou seulement après plusieurs opérations. Parfois, des stries de revêtement sont visibles au niveau du poste d'enduction, tandis que les défauts de mélange ou de contamination ne deviennent apparents qu'après séchage. Même les défauts du substrat peuvent ne pas être détectés avant le rebobinage du produit final ou après le refendage.

Troisièmement, l'apparition de défauts est aléatoire. Des défauts peuvent survenir à n'importe quelle étape du cycle de développement du produit, de la préparation de la suspension à l'échelle du laboratoire au revêtement pilote, jusqu'à la production à grande échelle. Chaque étape peut présenter des défauts différents, et leur élimination à l'étape initiale ne garantit pas l'absence de défauts à l'étape suivante. Plus complexe encore, des défauts d'apparence similaire peuvent avoir de nombreuses causes, et la cause peut varier d'une fois à l'autre, comme dans le cas de bulles, de taches ou d'ondulations.

Enfin, les défauts peuvent également être déterminés par la conception initiale de la machine de revêtement et les performances de chaque élément matériel de la ligne de production. Une machine de revêtement peut convenir au produit pour lequel elle a été initialement conçue, mais des modifications du produit ou des variations de coûts peuvent la rendre inadaptée aux exigences.

L'analyse ci-dessus met en lumière les défis complexes liés au revêtement des électrodes des batteries lithium-ion. L'obtention de résultats constants et de haute qualité exige non seulement des connaissances techniques approfondies, mais aussi un équipement de précision, des matériaux stables et une ligne de production parfaitement intégrée.

À TOB NOUVELLE ÉNERGIE Nous sommes votre partenaire privilégié pour relever ces défis. Nous proposons des solutions complètes qui font le lien entre la R&D et la production de masse, garantissant ainsi l'optimisation de vos processus en termes de qualité, d'efficacité et de rendement.

Nos services principaux :

Construisons ensemble l'avenir de l'énergie.

Visitez notre site web pour découvrir comment notre Solutions pour lignes de production de batteries et Services d'équipement personnalisés peut contribuer à votre réussite. Pour une collaboration technique, veuillez Contactez-nous aujourd'hui.