Ces dernières années, il y a eu une évolution rapide développement d'électrolytes solides sulfurés dont Li2S-SiS2, Li2S-B2S3, Li2S-P2S5, Li(10±1)MP2S12(M=Ge, Si, Sn, Al, P), Li6PS5X (X = Cl, Br, I). En particulier, le sulfure de structure thio-LISICON, représenté par Li10GeP2S12 (LGPS), présente une température ambiante extrêmement élevée conductivité des ions lithium de 12 mS/cm supérieure à celle des électrolytes liquides, qui a partiellement résolu les défauts d’une insuffisance intrinsèque conductivité des électrolytes solides.

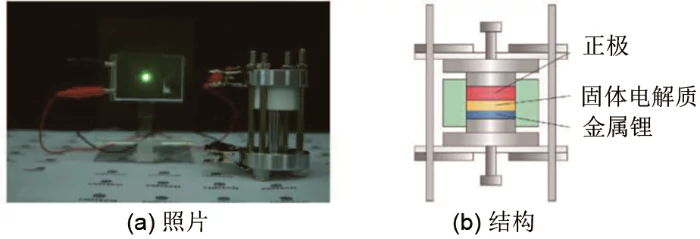

La figure 1 (a) montre un état entièrement solide Batterie au lithium utilisant 2,2 cm × 2,2 cm Li1.5Al0.5Ge1.5(PO4)3. Il est assemblé à partir de une feuille d'électrolyte solide en vitrocéramique, un matériau d'électrode positive LiFePO4, Couche de modification polymère à base de PEO et électrode négative au lithium métallique. Il peut se décharger normalement à température ambiante et allumer des lumières LED. Le Le diagramme structurel schématique de ses composants principaux est présenté à la figure 1 (b). Il On peut en voir que la couche d'électrode positive, solide inorganique Couche d'électrolyte, couche de modification d'interface d'électrode négative et lithium les feuilles sont étroitement liées et leurs matériaux et leur composition ont un impact décisif impact sur les performances de la batterie. La préparation de chaque composant est décrite en détail ci-dessous.

Fig. 1 Tout solide batterie au lithium à base d'électrolyte solide oxyde

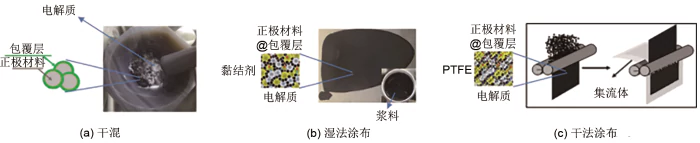

Le module d'Young du sulfure la poudre d'électrolyte est d'environ 20 GPa, elle a une adhérence et une compressibilité élevées, est sujet à la déformation plastique et présente une faible résistance aux joints de grains après pressage à froid. Par conséquent, lors de la préparation de l’électrode positive Couche, il convient d'être directement mélangé à sec avec l'électrode positive poudre [Figure 2 (a)]. Lors du mélange à sec, l'agent conducteur, le sulfure l'électrolyte et le matériau cathodique sont ajoutés au mortier en même temps, et puis broyé manuellement ou mélangé mécaniquement dans un mélangeur. Il convient de noter que L'appariement de différents matériaux cathodiques et électrolytes, le applicable occasions de différents agents conducteurs et différentes couches de revêtement cathodique doivent être considérés dans des conditions réelles. Par exemple, Tan et al. [30] a étudié les différents effets du VGCF et du noir de carbone générés dans le phase gazeuse sur la décomposition du LPSC. On a constaté que Batteries Li-In/LPSC/LPSC-carbone utilisant 30 % de fraction massique de noir de carbone et Des fibres de carbone cultivées par dépôt en phase vapeur ont été chargées. Piles utilisant du noir de carbone montrent des capacités de décomposition plus élevées et une cinétique de décomposition plus rapide par rapport aux fibres de carbone avec des surfaces spécifiques plus petites. En même temps Temps, il a comparé les courbes de charge et de décharge du Li-In/LPSC/NCM811 à moitié cellules avec deux additifs conducteurs. Les résultats montrent que les batteries montrant réduction de la décomposition de l'électrolyte lors de l'utilisation de carbone cultivé par dépôt en phase vapeur fibres comme additifs. Comparé aux additifs de noir de carbone, le coulombique l'efficacité du premier cycle est plus élevée et la polarisation de la batterie est inférieure.

Fig. 2 Préparation de la cathode pour batterie au lithium entièrement solide à base de sulfure solide électrolyte

Lors de la préparation batteries au sulfure dans la production roll-to-roll à grand volume, le revêtement humide Le processus [Figure 2(b)] peut être plus adapté à une mise à l’échelle. Cela est dû au nécessité d'utiliser des liants polymères et des solvants pour fabriquer des couches minces d'électrolyte et des couches d'électrodes afin de fournir les propriétés mécaniques requises pour processus roll-to-roll à haut débit. De plus, la présence de flexibles Les polymères dans l'électrolyte/l'électrode peuvent efficacement amortir le stress et contrainte générée par des cycles de charge-décharge répétés et atténuer les problèmes tels que comme la formation de fissures et la perte de particules. Toutefois, les questions suivantes doivent être noté lors du processus de préparation. â L'adhésif polymère doit être dissous dans un solvant non polaire ou moins polaire (tel que le xylène) avec un réactivité avec les sulfures. â¡Adhésifs polymères à forte capacité d'adhérence doit être utilisé, sinon un excès de polymère affectera négativement la conductivité et la stabilité thermique de l'électrolyte/électrode. â¢Les adhésifs polymères doivent être très flexible. Bien que les polymères tels que le polystyrène (PS) et le polyméthacrylate de méthyle (PMMA) peut être dissous dans le xylène, ils sont extrêmement dur une fois le solvant sec. L'électrolyte/l'électrode sera alors broyé, c'est pourquoi le caoutchouc nitrile (NBR) et le caoutchouc styrène-butadiène sont choisis pour la plupart travaillent. Le problème du caoutchouc, cependant, est qu'il ne peut pas générer d'ions conductivité interne, ce qui dégrade considérablement les propriétés électrochimiques performances de la batterie même en utilisant seulement de petites quantités de nitrile caoutchouc. Pour cette raison, l'utilisation de polymères à haute conductivité ionique, haute stabilité thermique, soluble dans les solvants non polaires ou moins polaires et insoluble les polysulfures sont l'orientation future du développement de l'électrolyte sulfuré humide revêtement. Oh et coll. [31] a préparé un électrolyte sulfuré flexible de 70 μm d'épaisseur membrane et électrode positive en mélangeant et enduisant du triéthylène glycol éther diméthylique, bistrifluorométhanesulfonimide de lithium (LiTFSI), LPSC et NBR. Après avoir fait correspondre le lithium métallique, la batterie LiNi0.6Co0.2Mn0.2O2//Li a une capacité spécifique de 174 mA·h/g et capacité de chargement de la cathode le matériau peut atteindre 45 mg/cm2.

Cependant, la fabrication de pâte humide dans le processus ci-dessus utilisera une grande quantité de solvant, ce qui conduire inévitablement à ce que quelques petites molécules du solvant restent dans le mélange [32], puis des réactions secondaires se produiront, entraînant une diminution conductivité électrolytique et atténuation sérieuse de la durée de vie de la batterie. L'étendue de le liant polymère dans la solution enveloppant la matière active est difficile à contrôle, ce qui peut facilement conduire à une défaillance du transfert de charge. La volatilisation de le solvant entraîne une densité plus faible de la feuille d'électrode, ce qui n'est pas propice au processus cinétique de la batterie. De plus, l'émission et le recyclage du solvant après mise à l’échelle est également un problème inévitable. Donc, la technologie de revêtement sec utilisant du PTFE [Figure 2(c)] est devenue une autre option. Il comprend principalement trois étapes : â mélanger à sec l'électrolyte, l'électrode et le PTFE broyeur à boulets; â¡ rouler la poudre en un film ; ⢠rouler le film et le collecteur de courant en forme. Parce que la force intermoléculaire entre les chaînes fluor-carbone en PTFE est extrêmement faible, la chaîne moléculaire a une bonne flexibilité. Grand Les fines particules de poudre de PTFE de poids moléculaire produiront une fibrillation sous le action de force directionnelle, c'est-à-dire que les particules à l'intérieur des particules sont régulièrement disposés dans une certaine direction sous l'action d'une force de cisaillement pour forment des structures fibreuses et en réseau [33]. Par conséquent, un grand nombre d’actifs Les matériaux, les électrolytes et le carbone conducteur peuvent être connectés étroitement mais pas complètement couvert. Hippauf et coll. [34] ont constaté qu'un 93 μm d'épaisseur la membrane cathodique autoportante peut être préparée par la technologie de revêtement sec utilisant une cathode NCM, un électrolyte sulfure et du VGCF en utilisant seulement 0,3 % de fraction massique de PTFE. En même temps, il présente une capacité surfacique élevée de 6,5 mA·h/cm2. Duong et coll. [35] ont utilisé divers matériaux d'anode (tels que des matériaux à base de silicium et titanate de lithium) et des matériaux cathodiques (tels que NMC, NCA, LFP, soufre) pour préparer des électrodes sèches roll-to-roll et les commercialiser avec succès. Lee et coll. [36] ont également utilisé la technologie de revêtement sec pour préparer un sulfure de haute capacité cathode de batterie qui peut être cyclée de manière stable 1000 fois en laboratoire. Le les travaux ci-dessus prouvent pleinement la stabilité et l'universalité du revêtement sec processus d'électrode dans les batteries au lithium tout solide au sulfure.

2. Méthode de préparation d'anode

Le Thio-LISICON L'électrolyte sulfure ternaire de structure a une conductivité élevée. Cependant, selon aux rapports de travaux expérimentaux et informatiques [37], le lithium métallique réagit spontanément et progressivement avec des interfaces étendues avec LGPS, Li10Sn2PS12, etc. Certaines phases d'interface à faible conductivité ionique telles que Li2S, Li3P, etc. et une conductivité électronique élevée telle que Li15Ge4 sera produite. Cela conduit à une augmentation de l'impédance d'interface du Li/LGPS et à un court-circuit dans le batterie au lithium entièrement solide, ce qui limite sérieusement le développement de sa batterie au lithium entièrement solide à haute densité énergétique. Afin d'améliorer la stabilité chimique/électrochimique des électrolytes sulfurés, en particulier des sulfures ternaires contenant du germanium, de l'étain, du zinc, etc., au lithium métallique, il existe actuellement trois solutions principales.

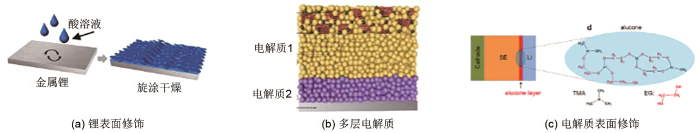

(1) La surface de le lithium métallique est traité pour générer une modification de la conductivité ionique de surface couche in situ pour protéger l’électrolyte sulfuré. Comme le montre la figure 3(a), Zhang et coll. [25] ont contrôlé la couche protectrice LiH2PO4 formée par le réaction du Li et du H3PO4 pur pour augmenter la zone de contact entre le modifié Couche et lithium métallique et éviter tout contact direct entre le lithium métallique et LGPS. Il empêche la phase intermédiaire de conductivité électronique à ions mixtes de pénétrer à l'intérieur du LGPS et améliore le problème de la lenteur interface dynamique lithium-ion. Les résultats montrent que grâce à la modification De LiH2PO4, la stabilité du lithium du LGPS est considérablement améliorée et le La batterie au lithium entièrement solide LCO/LGPS/LiH2PO4-Li peut fournir une durée de vie ultra-longue durée de vie et haute capacité. Autrement dit, à 25°C et 0,1 C, le réversible la capacité de décharge du 500ème cycle reste à 113,7 mA·h/g, avec une rétention taux de 86,7%. Les batteries symétriques Li/Li peuvent cycler de manière stable pendant plus de 950 heures à une densité de courant de 0,1 mA/cm2.

Figure 3 Modification de l'anode pour batterie au lithium tout solide à base de sulfure solide électrolyte

(2) Utiliser une couche de électrolyte sulfuré de couche de transition qui est stable au lithium métallique pour protéger l’autre couche. Comme le montre la figure 3 (b), Yao et al. [38] ont proposé un Structure électrolytique double couche LGPS/LPOS pour améliorer la conduction ionique et stabilité de l'interface LGPS/Li. Et obtenu de bons résultats dans divers systèmes de batterie [39], mais l'électrolyte à double couche plus épais peut réduire la densité énergétique massique globale de la batterie. La méthode d'assemblage consiste d'abord à appuyez à froid sur une couche d'électrolyte, puis appuyez à froid sur une couche d'électrolyte. Sa surface, puis empilez les électrodes positives et négatives et appliquez faire pression ensemble.

(3) Générer une couche de modification in situ sur la surface de l'électrolyte (interface électrolyte/électrode). Comme le montre la figure 3 (c). Gao et coll. [40] utilisé 1 mol/L d'électrolyte LiTFSI DOL-DME goutte à goutte sur l'interface LGPS/Li pour générer des sels de lithium mixtes organiques-inorganiques tels que LiO-(CH2O)n-Li, LiF, -NSO2-Li et Li2O. La batterie symétrique Li/LGPS/Li était cyclée de manière stable à 0,1 mA/cm2 pendant 3000 heures. Chien et coll. [41] ont utilisé l’imagerie magnétique nucléaire à l’état solide à étudier et a constaté que l'interface Li était considérablement perdue après le cyclisme de batteries symétriques Li/LGPS/Li, et l'absence d'interface Li et ses les dépôts inégaux pourraient être améliorés en enduisant du PEO-LiTFSI. Wang et coll. [42] modifié le polymère Alucone à la surface de Li10SnP2S12 par voie moléculaire dépôt de couche. Les résultats ont montré que la réduction de Sn4+ était significativement inhibée. La méthode ci-dessus améliore la compatibilité entre L'électrolyte sulfure et l'anode métallique au lithium dans une certaine mesure, mais il peut également y avoir des problèmes tels que le principe de l'électrolyte qui goutte a n’a pas été clarifié et l’ajout de polymères entraîne une réduction de la stabilité thermique de l'électrolyte.

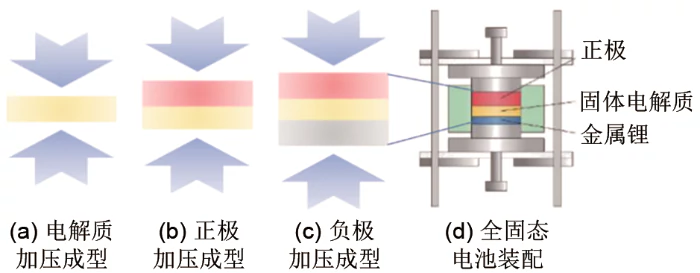

3. Méthode d'assemblage de Batterie au lithium tout solide à base d'électrolyte solide sulfuré

L'assemblée de La batterie au lithium tout solide à base d'électrolyte solide sulfuré est principalement divisé en les étapes suivantes, comme le montre la figure 4. â L'électrolyte est pressurisé et moulé. La pression de pressage générale est de 120 à 150 MPa. â¡Le l'électrode positive est formée à la presse et une tôle d'acier est fixée sous forme de courant collectionneur. La pression générale est de 120 à 150 MPa. â¢L’électrode négative est formé à la presse. Pour le lithium métal, la pression générale est de 120 à 150 MPa, et pour graphite, la pression générale est de 250 à 350 MPa et une tôle d'acier est fixée comme un collecteur de courant. â£Serrez les boulons de la batterie. Il convient de noter que le L'indication sur le compteur de la presse hydraulique doit être convertie en fonction du forme réelle du moule de la batterie, et en même temps, la batterie doit être empêché tout court-circuit pendant l'assemblage.

Fig. 4 Assemblage procédé de batterie au lithium entièrement solide à base d'électrolyte solide sulfuré.

CUI Yanming. Prototype entièrement à semi-conducteurs technologie de préparation et d'assemblage des électrodes de batterie [J]. Science du stockage d’énergie et Technologie, 2021, 10(3) : 836-847