Liant flexible pour cathode S@pPAN de batterie au lithium-soufre - première partie

Méthode expérimentale

1.1 Préparation du matériel

Pesez une certaine quantité de polyacrylonitrile (Mw = 1,5 × 105, Aldrich) et de soufre élémentaire selon le rapport massique de 1:8, ajoutez une quantité appropriée d'éthanol absolu comme dispersant et mélangez-les uniformément dans un broyeur à boulets d'agate scellé. pot. Après un broyage à boulets pendant 6 heures, il a été séché dans un haut four à 60°C. Après séchage, broyez bien le mélange de blocs. Ensuite, une certaine quantité de poudre mélangée a été pesée et placée dans un récipient en quartz, et la température a été portée à 300 °C dans un four tubulaire sous atmosphère protectrice d'azote, et maintenue pendant 6,5 h pour obtenir une poudre noire S@pPAN avec une fraction massique de soufre de 41 %. Pesez 20 mg de SWCNT dans un flacon d'échantillon, puis ajoutez 0,5 mg·mL-1 de dodécylbenzènesulfonate de sodium (SDBS). Après un traitement par ultrasons pendant 10 heures, de la CMC (Mw = 7 × 105, Aldrich) a été ajoutée à la suspension de SWCNT (le rapport massique de CMC et de SWCNT était de 2 : 1) et agitée pendant 2 heures pour obtenir la SCMC et sa masse de matières solides. La fraction est de 1 %. De plus, la CMC utilisée dans l'expérience de contrôle est exactement la même que la CMC utilisée dans la synthèse SCMC ci-dessus sans autre traitement. Dissolvez la CMC dans de l'eau déminéralisée, la fraction massique de la CMC est de 1 % et l'échantillon est étiqueté CMCP.

1.2 Préparation des électrodes et assemblage de la batterie

S@pPAN, Super P et le coulis de liaison (SCMC ou CMCP) ont été pesés selon le rapport massique de 8:1:1. Mettez-le dans un réservoir de polytétrafluoroéthylène pour broyage à boulets pendant 2 heures, et la masse de la boue liée est calculée en fonction de la masse du composant en phase solide. La suspension a été appliquée sur une feuille d'aluminium recouverte de carbone avec un applicateur de film et, après séchage à température ambiante, elle a été découpée en disques de Ï12 mm avec un microtome et séchée dans un haut four à 70 °C pendant 6 heures. . Après pré-séchage, la pièce polaire a été traitée avec une presse à comprimés sous une pression de 12 MPa pour réduire l'épaisseur de la pièce polaire et augmenter la densité de compactage de la pièce polaire, puis continuer à sécher sous vide à 70 °C pendant 6 heures. Une fois que la température de l'étuve à vide est revenue à température ambiante, la pièce polaire a été rapidement transférée dans la boîte à gants pour être pesée et mise de côté. La charge de matière active par unité de surface de la cathode dans cette étude est d'environ 0,6 mgâcm-2. Les électrodes basées sur SCMC et CMCP sont respectivement désignées par S@pPAN/SCMC et S@pPAN/CMC.

1.3 Test de performances électrochimiques

Une pile bouton de type 2016 a été assemblée dans l'ordre suivant : boîtier d'électrode positive, feuille d'électrode positive, séparateur et feuille de lithium. L'électrolyte est une solution de carbonate d'éthylène (EC)/carbonate de diméthyle (DMC) 1 mol L-1 LiPF6 (rapport volumique 1 : 1) + fraction massique 10 % de carbonate de fluoroéthylène (10 % FEC). Le diaphragme est un diaphragme en polyéthylène (PE). .Utilisez le système de test de batterie Xinwei pour effectuer des tests de charge et de décharge à courant constant sur les batteries assemblées. La batterie a été laissée au repos pendant 4 heures avant de faire un cycle pour infiltrer complètement le séparateur et les électrodes avec l'électrolyte. La tension de coupure de charge-décharge variait de 1,0 à 3,0 V et une température constante de 25 °C était maintenue pendant le cyclage. Le test de cycle à long terme a été effectué à une densité de courant de 2C et les performances de la batterie ont été testées à une densité de courant de 0,5C, 1C, 3C, 5C et 7C. La voltamétrie cyclique (CV) a été réalisée sur un poste de travail électrochimique CHI 760E avec une vitesse de balayage de 1 mV s-1. La capacité spécifique est calculée sur la base du composant actif soufre.

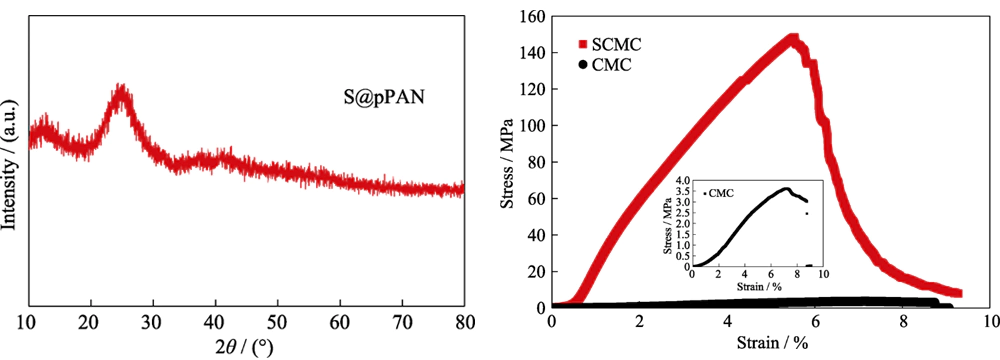

1.4 Caractérisation des propriétés physiques

La spectroscopie photoélectronique à rayons X (XPS) a été utilisée pour analyser les éléments de surface des feuilles de lithium après le cycle de la batterie, et la préparation des échantillons a été réalisée dans une boîte à gants. Le spectre XRD du matériau S@pPAN a été testé par diffractomètre à rayons X (XRD).Plus de matériaux pour batteries au lithium-ion de TOB New Energy