I. Analyse de la technologie de préparation des électrodes sèches

1. Introduction aux procédés secs et humides et comparaison des matériaux

Le procédé humide traditionnel consiste à mélanger un matériau actif, un agent conducteur et un liant dans un solvant selon des proportions spécifiques, puis à appliquer le mélange sur la surface du collecteur de courant via une machine à enduire à fente, suivie d'un calandrage.

Le procédé à sec consiste à mélanger à sec des particules actives et des agents conducteurs de manière uniforme, à ajouter un liant, à former un film autoporteur par fibrillation du liant et enfin à le calandrer sur la surface du collecteur de courant.

2. Procédé de fabrication de films secs

2.1 Procédé de préparation à sec du film autoporteur

Les méthodes de film sec comprennent la fibrillation du liant et la projection électrostatique, la fibrillation du liant étant la technique la plus courante. La projection électrostatique est moins performante que la fibrillation du liant en termes de transformabilité ultérieure, de stabilité de l'adhérence, de flexibilité de l'électrode et de durabilité.

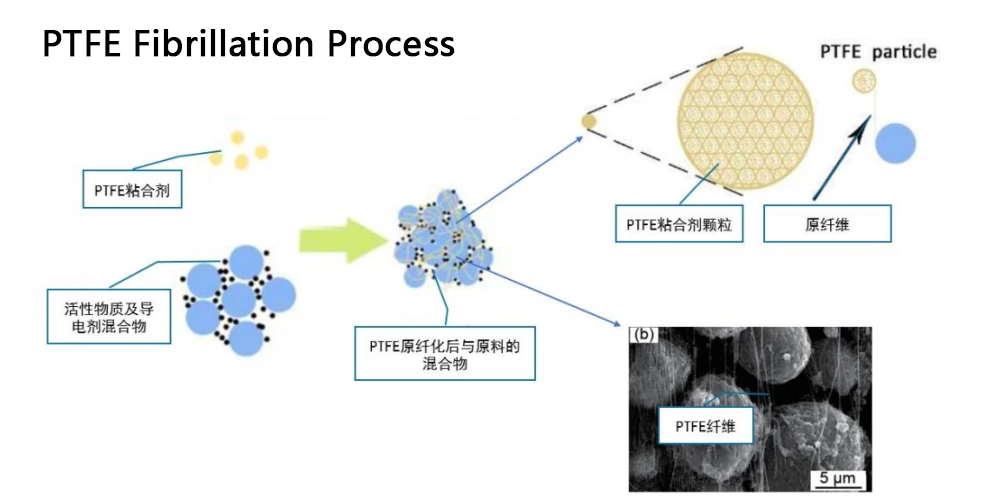

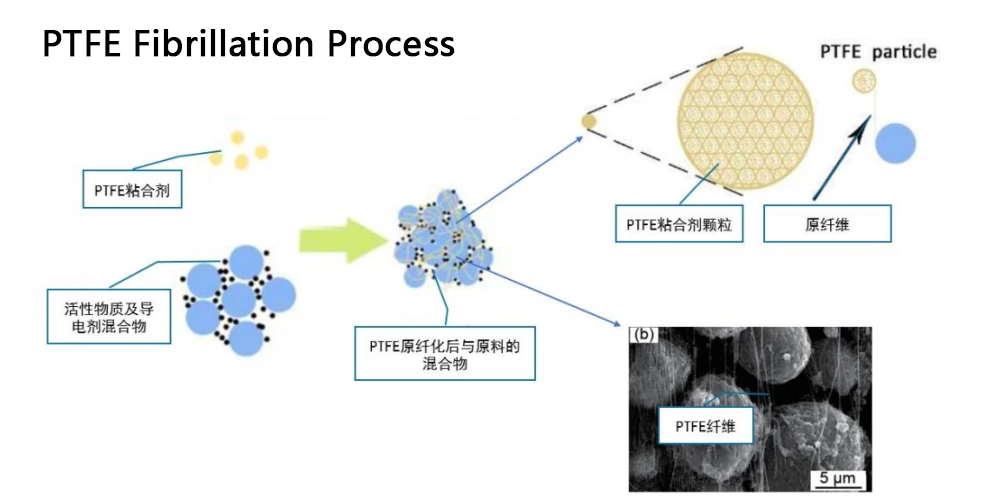

Fibrillation du liant : mélange de poudre de matière active et d'agent conducteur, ajout d'un liant PTFE, puis application d'une force de cisaillement externe élevée pour fibriller le PTFE et lier la poudre du film d'électrode. Le mélange est ensuite extrudé pour former un film autoporteur.

Projection électrostatique : la matière active, l'agent conducteur et les particules de liant sont prémélangés avec un gaz haute pression. La poudre est chargée négativement par un pistolet électrostatique et déposée sur un collecteur de courant en feuille métallique chargée positivement. Le collecteur recouvert de liant est ensuite pressé à chaud ; le liant fondu adhère aux autres poudres et est comprimé pour former un film autoporteur.

2.2 Principe de la technologie du procédé de fibrillation à sec

La fibrillation transforme le PTFE en fibrilles sous l'effet d'une force de cisaillement externe. Grâce aux faibles forces de Van der Waals et à l'empilement lâche du PTFE, les forces de cisaillement transforment les agglomérats en fibrilles qui forment un réseau de poudre d'électrode de liaison.

La température et le cisaillement sont des facteurs critiques affectant la fibrillation du PTFE. Au-delà de 19 °C, le PTFE passe d'un système cristallin triclinique à un système cristallin hexagonal, ce qui ramollit les chaînes moléculaires et permet la fibrillation.

La fabrication du film de fibrillation précède le calandrage des électrodes. Les équipements de fibrillation les plus courants comprennent les broyeurs à jet, les extrudeuses à vis et les broyeurs ouverts.

Après un mélange minutieux du PTFE et du matériau actif, le mélange est introduit dans une fibrillation. Sous la pression des rouleaux, il forme un film autoporteur. Les données expérimentales montrent qu'une vitesse d'alimentation plus faible augmente l'impédance du film d'électrode, tandis qu'une force de calandrage plus importante la réduit.

II. Électrode sèche ou humide : avantages et inconvénients

1. Coût inférieur : réduction de 18 % des coûts de fabrication

Le procédé par voie sèche comporte moins d'étapes. La production en série réduit les coûts de fabrication des cellules de 18 % (0,056 RMB/Wh). En voie humide, le revêtement/séchage et la récupération de solvant représentent respectivement 22,76 % et 53,99 % des coûts d'équipement, de main-d'œuvre, d'installation et d'énergie. Le procédé par voie sèche remplace le revêtement par suspension par la formation d'un film autoporteur, éliminant ainsi le solvant NMP, le séchage des électrodes et la récupération de solvant, réduisant ainsi considérablement les coûts.

II. Électrode sèche ou humide : avantages et inconvénients

1. Coût inférieur : réduction de 18 % des coûts de fabrication

Le procédé par voie sèche comporte moins d'étapes. La production en série réduit les coûts de fabrication des cellules de 18 % (0,056 RMB/Wh). En voie humide, le revêtement/séchage et la récupération de solvant représentent respectivement 22,76 % et 53,99 % des coûts d'équipement, de main-d'œuvre, d'installation et d'énergie. Le procédé par voie sèche remplace le revêtement par suspension par la formation d'un film autoporteur, éliminant ainsi le solvant NMP, le séchage des électrodes et la récupération de solvant, réduisant ainsi considérablement les coûts.

Le procédé sec est plus écologique et évolutif. La NMP (N-méthylpyrrolidone) toxique nécessite un recyclage énergivore dans les procédés humides. Le procédé sec sans solvant simplifie les flux de travail, réduit l'encombrement des équipements et permet la production d'électrodes à grande échelle.

2.

Densité de matériau actif plus élevée : augmentation de la densité énergétique de 20 %

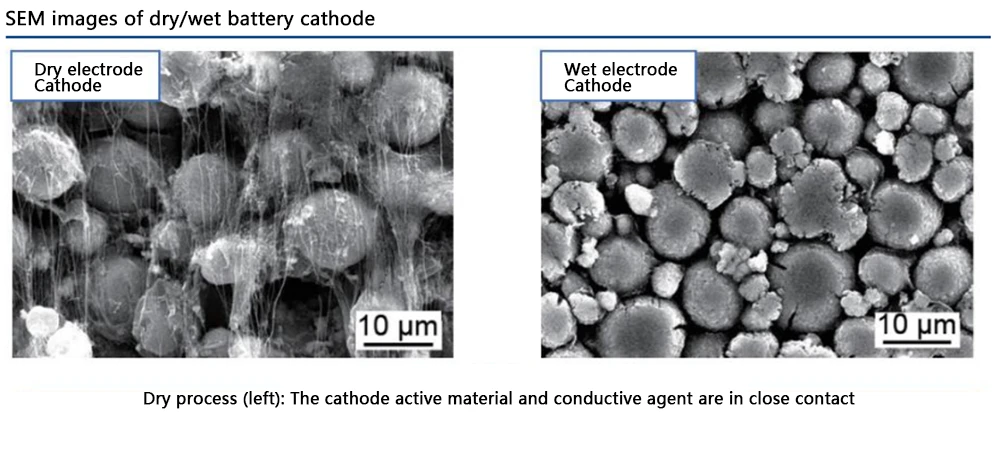

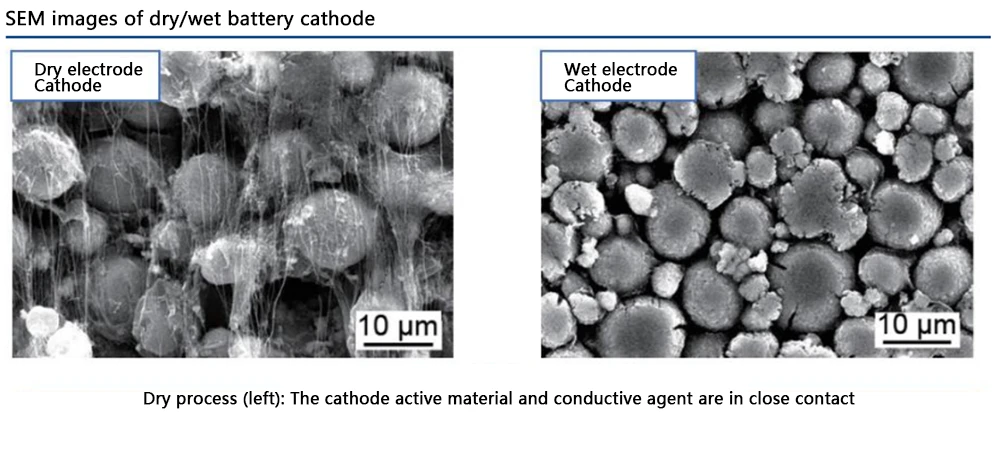

La fibrillation du PTFE permet une morphologie plus lisse des électrodes sèches que celle des électrodes humides. L'évaporation du solvant lors du traitement humide crée des vides entre le matériau actif et les agents conducteurs, réduisant ainsi la densité de compaction. Sans séchage, les électrodes sèches éliminent ces vides, assurant un contact plus étroit avec les particules.

Les électrodes sèches atteignent une densité de compactage plus élevée avec moins de fissures/micropores :

-

LFP : 2,30 g/cm³ → 3,05 g/cm³ (+32,61 %)

-

NMC : 3,34 g/cm³ → 3,62 g/cm³ (+8,38 %)

-

Anode en graphite : 1,63 g/cm³ → 1,81 g/cm³ (+11,04%)

Une teneur en matière active plus élevée par volume permet une plus grande densité énergétique.

Les batteries sèches atteignent une densité énergétique 20 % supérieure dans des conditions identiques. Les données Maxwell montrent que les électrodes sèches dépassent 300 Wh/kg, avec un potentiel de 500 Wh/kg.

Les électrodes sèches supportent des limites d'épaisseur plus importantes (30 µm–5 mm contre 160 µm pour les électrodes humides), améliorant ainsi la capacité surfacique et la compatibilité avec divers matériaux actifs.

3. Performances électriques supérieures

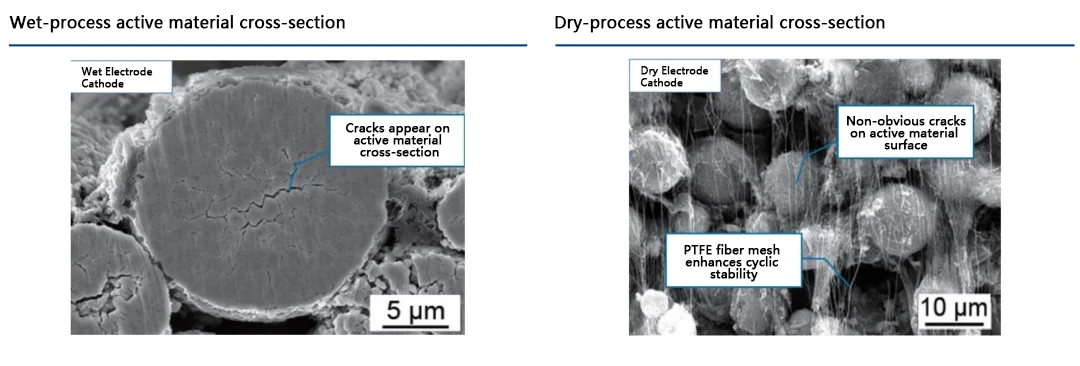

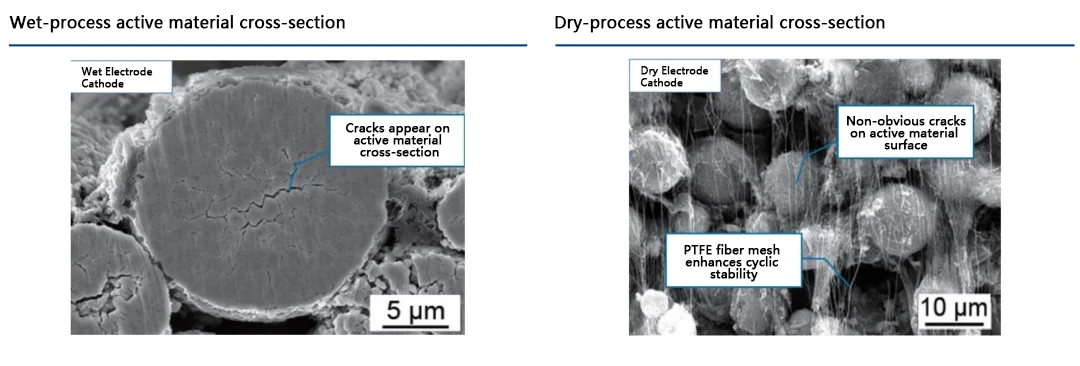

Des tests en laboratoire confirment l'excellence des batteries à procédé sec en termes de durée de vie, de durabilité et d'impédance. Le réseau de fibrilles améliore la stabilité du matériau et les performances électriques.

Lors du traitement humide, 500 cycles accumulent des contraintes internes dans les particules actives, provoquant des fissures transversales qui dégradent les performances de la batterie. Lors du traitement à sec, le réseau de fibrilles enrobe les matériaux actifs, préservant ainsi leur intégrité structurelle après 500 cycles avec un minimum de fissures superficielles. La structure maillée supprime également l'expansion des matériaux actifs, empêche le détachement des particules des collecteurs de courant et améliore la stabilité et les performances électriques.

Contactez-nous pour plus d'informations sur nos

solutions d'électrodes sèches

.